Princípio de Operação do Gerador de Turbina – Geração de Eletricidade

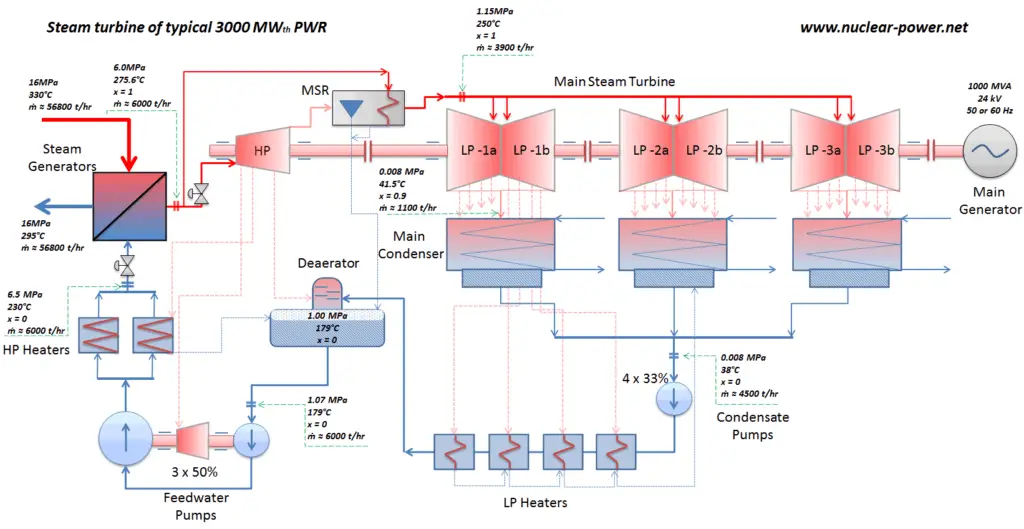

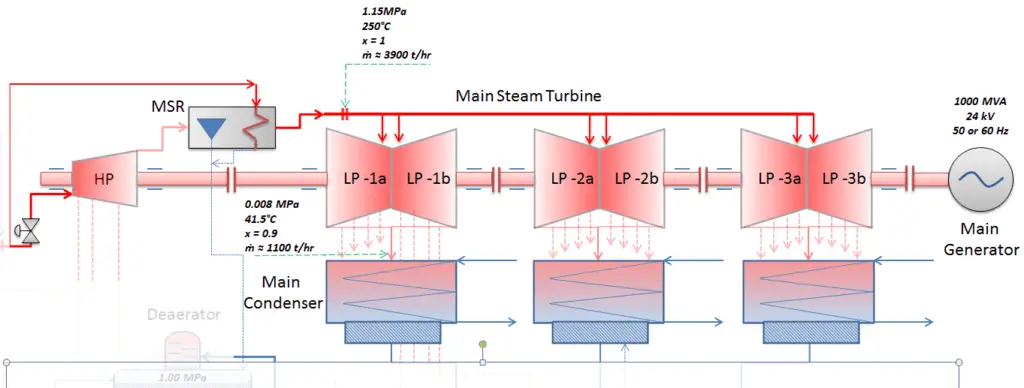

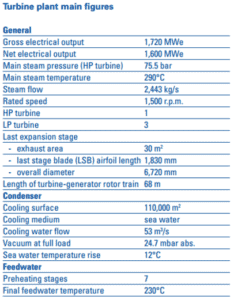

A maioria das usinas nucleares opera um gerador de turbina de eixo único que consiste em uma turbina HP de vários estágios e três turbinas LP de vários estágios paralelos , um gerador principal e um excitador. A turbina HP geralmente é uma turbina de acción de fluxo duplo (ou tipo de reação) com cerca de 10 estágios com pás encobertas e produz cerca de 30-40% da potência bruta da unidade da usina. Turbinas LP geralmente são turbinas de reação de fluxo duplo com cerca de 5-8 estágios (com pás encobertas e com pás independentes dos últimos 3 estágios). As turbinas LP produzem aproximadamente 60-70% da produção bruta de energia da unidade da usina. Cada rotor de turbina é montado em dois mancais, ou seja, há mancais duplos entre cada módulo de turbina.

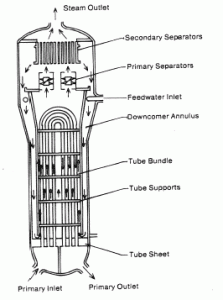

Do gerador de vapor às principais linhas de vapor – Evaporação

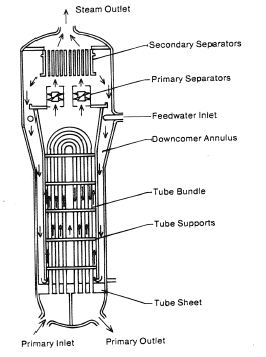

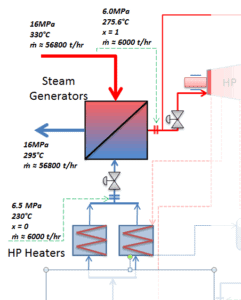

O sistema de conversão de energia do PWR típico começa nos geradores de vapor em seus lados da carcaça. Os geradores de vapor são trocadores de calor usados para converter água de alimentação em vapor do calor produzido no núcleo de um reator nuclear . A água de alimentação (circuito secundário) é aquecida de ~ 230 ° C a 500 ° F (fluido pré-aquecido por regeneradores) até o ponto de ebulição desse fluido (280 ° C; 536 ° F; 6,5MPa) . O calor é transferido através das paredes desses tubos para o refrigerante secundário de baixa pressão localizado no lado secundário do trocador, onde o refrigerante evapora para vapor pressurizado ( vapor saturado 280 ° C; 536 ° F; 6,5 MPa). O vapor saturado sai do gerador de vapor através de uma saída de vapor e continua até as principais linhas de vapor e depois para a turbina a vapor .

Essas principais linhas de vapor são reticuladas (por exemplo, através de um tubo coletor de vapor) perto da turbina para garantir que a diferença de pressão entre qualquer um dos geradores de vapor não exceda um valor específico, mantendo assim o equilíbrio do sistema e garantindo a remoção uniforme de calor do sistema de refrigeração do reator ( RCS). O vapor flui através das principais válvulas de isolamento da linha de vapor (MSIVs), que são muito importantes do ponto de vista da segurança, para a turbina de alta pressão. Directamente na entrada da turbina a vapor, existem válvulas de estrangulamento-stop e válvulas de controlo . O controle da turbina é obtido variando as aberturas dessas válvulas. No caso de uma viagem de turbina, o suprimento de vapor deve ser isolado muito rapidamente, geralmente na fração de segundo, para que as válvulas de parada operem com rapidez e confiabilidade.

Essas principais linhas de vapor são reticuladas (por exemplo, através de um tubo coletor de vapor) perto da turbina para garantir que a diferença de pressão entre qualquer um dos geradores de vapor não exceda um valor específico, mantendo assim o equilíbrio do sistema e garantindo a remoção uniforme de calor do sistema de refrigeração do reator ( RCS). O vapor flui através das principais válvulas de isolamento da linha de vapor (MSIVs), que são muito importantes do ponto de vista da segurança, para a turbina de alta pressão. Directamente na entrada da turbina a vapor, existem válvulas de estrangulamento-stop e válvulas de controlo . O controle da turbina é obtido variando as aberturas dessas válvulas. No caso de uma viagem de turbina, o suprimento de vapor deve ser isolado muito rapidamente, geralmente na fração de segundo, para que as válvulas de parada operem com rapidez e confiabilidade.

Das válvulas de turbina ao condensador – expansão

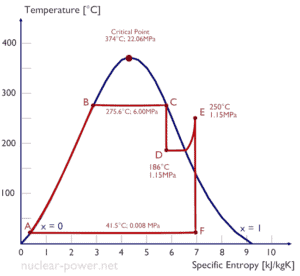

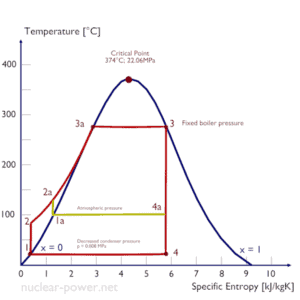

Normalmente, a maioria das usinas nucleares opera turbinas a vapor de condensação de vários estágios . Nessas turbinas, o estágio de alta pressão recebe vapor (esse vapor é quase o vapor saturado – x = 0,995 – ponto C na figura; 6 MPa ; 275,6 ° C) de um gerador de vapor e o esgota para o separador-reaquecedor de umidade (MSR – ponto D). O vapor deve ser reaquecido para evitar danos que podem ser causados às pás da turbina a vapor por vapor de baixa qualidade. O alto teor de gotículas de água pode causar o rápido impacto e a erosão das pás, que ocorre quando a água condensada é jateada sobre as pás. Para evitar isso, drenos de condensado são instalados na tubulação de vapor que leva à turbina. O vapor sem umidade é superaquecido pelo vapor de extração do estágio de alta pressão da turbina e pelo vapor diretamente das principais linhas de vapor.

O vapor de aquecimento é condensado nos tubos e drenado para o sistema de água de alimentação. O reaquecedor aquece o vapor (ponto D) e, em seguida, o vapor é direcionado para o estágio de baixa pressão da turbina a vapor, onde se expande (pontos E a F). O vapor exaurido condensa no condensador e está a uma pressão bem abaixo da atmosférica (pressão absoluta de 0,008 MPa ) e está em um estado parcialmente condensado (ponto F), tipicamente com uma qualidade próxima a 90%. Os estágios de alta pressão e baixa pressão da turbina geralmente estão no mesmo eixo para acionar um gerador comum, mas eles têm casos separados. O gerador principal produz energia elétrica, que é fornecida à rede elétrica.

Do Condensador às Bombas de Condensado – Condensação

O condensador principal condensa o vapor de exaustão dos estágios de baixa pressão da turbina principal e também do sistema de despejo de vapor. O vapor exaurido é condensado passando sobre os tubos que contêm água do sistema de resfriamento.

O condensador principal condensa o vapor de exaustão dos estágios de baixa pressão da turbina principal e também do sistema de despejo de vapor. O vapor exaurido é condensado passando sobre os tubos que contêm água do sistema de resfriamento.

A pressão no interior do condensador é determinada pela temperatura do ar ambiente (ou seja, a temperatura da água no sistema de refrigeração) e por ejetores de vapor ou bombas de vácuo , que puxam os gases (não condensáveis) do condensador de superfície e os lançam para a atmosfera.

A menor pressão viável do condensador é a pressão de saturação correspondente à temperatura ambiente (por exemplo, pressão absoluta de 0,008 MPa, que corresponde a 41,5 ° C ). Observe que sempre há uma diferença de temperatura entre (em torno de ΔT = 14 ° C ) a temperatura do condensador e a temperatura ambiente, que se origina do tamanho finito e da eficiência dos condensadores. Como nem o condensador é um trocador de calor 100% eficiente, sempre há uma diferença de temperatura entre a temperatura de saturação (lado secundário) e a temperatura do líquido de arrefecimento no sistema de refrigeração. Além disso, há uma ineficiência de projeto, que diminui a eficiência geral da turbina. Idealmente, o vapor descarregado no condensador não teria sub-resfriamento. Mas os condensadores reais são projetados para sub-resfriar o líquido em alguns graus Celsius, a fim de evitar a cavitação de sucção nas bombas de condensado. Porém, esse sub-resfriamento aumenta a ineficiência do ciclo, porque é necessária mais energia para reaquecer a água.

O objetivo de manter a menor pressão prática de exaustão da turbina é a principal razão para incluir o condensador em uma usina termelétrica. O condensador fornece um vácuo que maximiza a energia extraída do vapor, resultando em um aumento significativo no trabalho líquido e na eficiência térmica. Mas também este parâmetro (pressão do condensador) tem seus limites de engenharia:

- Diminuir a pressão de exaustão da turbina diminui a qualidade do vapor (ou fração de secura). Em algum momento, a expansão deve ser encerrada para evitar danos que podem ser causados às pás da turbina a vapor por vapor de baixa qualidade .

- Diminuir a pressão de exaustão da turbina aumenta significativamente o volume específico de vapor exaurido, o que requer grandes lâminas nas últimas fileiras do estágio de baixa pressão da turbina a vapor.

Em uma turbina a vapor úmida típica , o vapor exaurido condensa no condensador e está a uma pressão bem abaixo da atmosférica (pressão absoluta de 0,008 MPa, que corresponde a 41,5 ° C). Este vapor está em um estado parcialmente condensado (ponto F), normalmente com uma qualidade próxima a 90%. Observe que a pressão dentro do condensador também depende das condições atmosféricas do ambiente:

- temperatura do ar, pressão e umidade em caso de resfriamento na atmosfera

- temperatura da água e vazão em caso de resfriamento em um rio ou mar

Um aumento na temperatura ambiente causa um aumento proporcional na pressão do vapor exaurido ( ΔT = 14 ° C é geralmente uma constante), portanto, a eficiência térmica do sistema de conversão de energia diminui. Em outras palavras, a produção elétrica de uma usina pode variar de acordo com as condições ambientais , enquanto a energia térmica permanece constante.

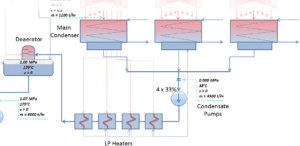

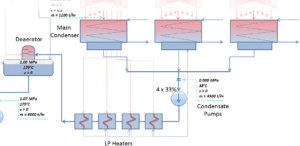

O vapor condensado (agora chamado de condensado) é coletado na câmara quente do condensador. A câmara quente do condensador também fornece uma capacidade de armazenamento de água, necessária para fins operacionais, como a composição da água de alimentação. O condensado (líquido saturado ou ligeiramente sub-resfriado) é entregue à bomba de condensado e depois bombeado por bombas de condensado para o desaerador através do sistema de aquecimento de água de alimentação. As bombas de condensado aumentam a pressão normalmente para cerca de p = 1-2 MPa. Geralmente, existem quatro bombas de condensado centrífugas com um terço da capacidade com cabeçalhos comuns de sucção e descarga. Normalmente, três bombas estão em operação e uma no backup.

Das bombas de condensado às bombas de água de alimentação – Regeneração de calor

O condensado das bombas de condensado passa então por vários estágios dos aquecedores de água de alimentação de baixa pressão , nos quais a temperatura do condensado é aumentada pela transferência de calor do vapor extraído das turbinas de baixa pressão. Normalmente, existem três ou quatro estágios de aquecedores de água de alimentação de baixa pressão conectados na cascata. O condensado sai dos aquecedores de água de alimentação de baixa pressão a aproximadamente p = 1 MPa, t = 150 ° C e entra no desaerador. O sistema principal de condensado também contém um sistema mecânico de purificação de condensado para remover impurezas. Os aquecedores de água de alimentação são auto-reguláveis. Isso significa que quanto maior o fluxo de água de alimentação, maior a taxa de absorção de calor do vapor e maior o fluxo de vapor de extração.

O condensado das bombas de condensado passa então por vários estágios dos aquecedores de água de alimentação de baixa pressão , nos quais a temperatura do condensado é aumentada pela transferência de calor do vapor extraído das turbinas de baixa pressão. Normalmente, existem três ou quatro estágios de aquecedores de água de alimentação de baixa pressão conectados na cascata. O condensado sai dos aquecedores de água de alimentação de baixa pressão a aproximadamente p = 1 MPa, t = 150 ° C e entra no desaerador. O sistema principal de condensado também contém um sistema mecânico de purificação de condensado para remover impurezas. Os aquecedores de água de alimentação são auto-reguláveis. Isso significa que quanto maior o fluxo de água de alimentação, maior a taxa de absorção de calor do vapor e maior o fluxo de vapor de extração.

Existem válvulas de retenção nas linhas de vapor de extração entre os aquecedores de água de alimentação e a turbina. Essas válvulas de retenção impedem o fluxo reverso de vapor ou água em caso de disparo da turbina, o que causa uma rápida diminuição da pressão no interior da turbina. Qualquer água que entre na turbina dessa maneira pode causar sérios danos às pás da turbina.

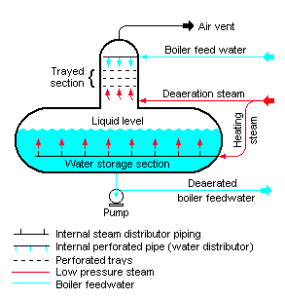

Desaerador

Em geral, um desaerador é um dispositivo usado para a remoção de oxigênio e outros gases dissolvidos da água de alimentação para os geradores de vapor. O desaerador faz parte do sistema de aquecimento de água de alimentação. Geralmente está situado entre o último aquecedor de baixa pressão e as bombas de reforço de água de alimentação. Em particular, o oxigênio dissolvido no gerador de vapor pode causar sérios danos à corrosão, anexando-se às paredes da tubulação de metal e outros equipamentos metálicos e formando óxidos (ferrugem). Além disso, o dióxido de carbono dissolvido combina-se com a água para formar ácido carbônico que causa corrosão adicional.

No desaerador , o condensado é aquecido a condições saturadas, geralmente pelo vapor extraído da turbina a vapor. O vapor de extração é misturado no desaerador por um sistema de bicos de pulverização e bandejas em cascata entre as quais o vapor penetra. Quaisquer gases dissolvidos no condensado são liberados nesse processo e removidos do desaerador por ventilação para a atmosfera ou para o condensador principal. Diretamente abaixo do desaerador está o tanque de armazenamento de água de alimentação, em que uma grande quantidade de água de alimentação é armazenada em condições próximas à saturação. No evento de disparo da turbina, essa água de alimentação pode ser fornecida aos geradores de vapor para manter o inventário de água necessário durante o período transitório. O desaerador e o tanque de armazenamento geralmente estão localizados em uma elevação elevada no salão da turbina para garantir uma cabeça de sucção positiva líquida (NPSH) adequada na entrada das bombas de água de alimentação. O NPSH é usado para medir a proximidade de um fluido a condições saturadas. Baixar a pressão no lado da sucção pode induzir cavitação . Esse arranjo minimiza o risco de cavitação na bomba.

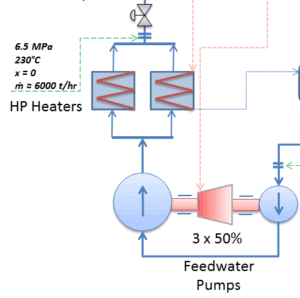

Das bombas de água de alimentação ao gerador de vapor

O sistema de bombas de água de alimentação geralmente contém três linhas paralelas ( 3 × 50% ) de bombas de água de alimentação com cabeçalhos comuns de sucção e descarga. Cada bomba de água de alimentação consiste no reforço e na bomba de água de alimentação principal . As bombas de água de alimentação (geralmente acionadas por turbinas a vapor) aumentam a pressão do condensado (~ 1MPa) para a pressão no gerador de vapor (~ 6,5MPa).

O sistema de bombas de água de alimentação geralmente contém três linhas paralelas ( 3 × 50% ) de bombas de água de alimentação com cabeçalhos comuns de sucção e descarga. Cada bomba de água de alimentação consiste no reforço e na bomba de água de alimentação principal . As bombas de água de alimentação (geralmente acionadas por turbinas a vapor) aumentam a pressão do condensado (~ 1MPa) para a pressão no gerador de vapor (~ 6,5MPa).

As bombas auxiliares fornecem a pressão de sucção principal necessária da bomba de água de alimentação. Essas bombas (ambas as bombas de água de alimentação) são normalmente bombas de alta pressão (geralmente do tipo bomba centrífuga ) que são aspiradas pelo tanque de armazenamento de água do desaerador, montado diretamente abaixo do desaerador, e fornecem as principais bombas de água de alimentação. A descarga de água das bombas de água de alimentação flui através dos aquecedores de água de alimentação de alta pressão , entra na contenção e depois flui para os geradores de vapor .

O fluxo de água de alimentação para cada gerador de vapor é controlado por válvulas reguladoras de água de alimentação ( FRVs ) em cada linha de água de alimentação. O regulador é controlado automaticamente pelo nível do gerador de vapor, fluxo de vapor e fluxo de água de alimentação.

Os aquecedores de água de alimentação de alta pressão são aquecidos pelo vapor de extração da turbina de alta pressão, HP Turbine. Os drenos dos aquecedores de água de alimentação de alta pressão são geralmente encaminhados para o desaerador.

A água de alimentação ( água 230 ° C; 446 ° F; 6,5MPa ) é bombeada para o gerador de vapor através da entrada de água de alimentação. No gerador de vapor, a água de alimentação (circuito secundário) é aquecida de ~ 230 ° C 446 ° F até o ponto de ebulição desse fluido (280 ° C; 536 ° F; 6,5MPa) . A água de alimentação é então evaporada e o vapor pressurizado ( vapor saturado 280 ° C; 536 ° F; 6,5 MPa) sai do gerador de vapor pela saída de vapor e continua até a turbina a vapor, completando assim o ciclo.

……………………………………………………………………………………………………………………………….

Este artigo é baseado na tradução automática do artigo original em inglês. Para mais informações, consulte o artigo em inglês. Você pode nos ajudar. Se você deseja corrigir a tradução, envie-a para: translations@nuclear-power.com ou preencha o formulário de tradução on-line. Agradecemos sua ajuda, atualizaremos a tradução o mais rápido possível. Obrigado.