Funktionsprinzip des Turbinengenerators – Stromerzeugung

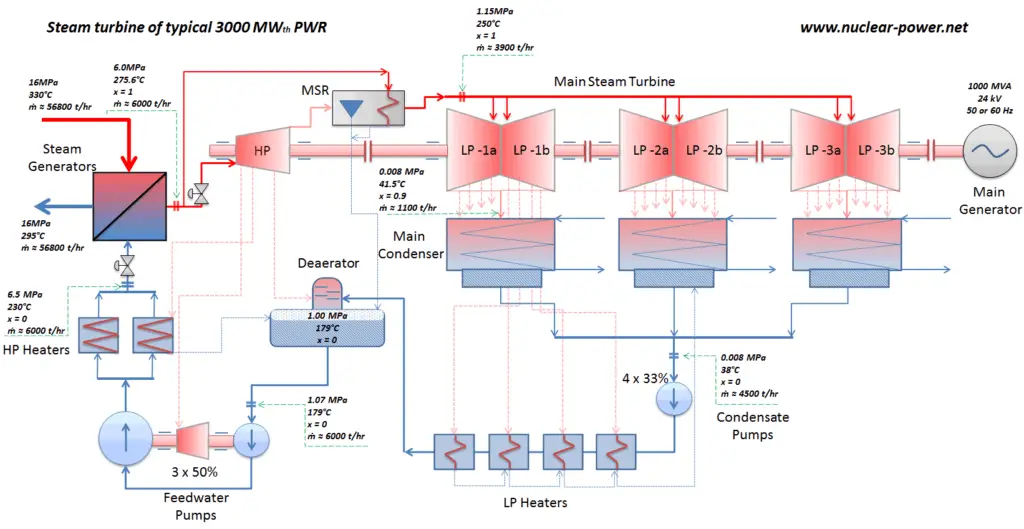

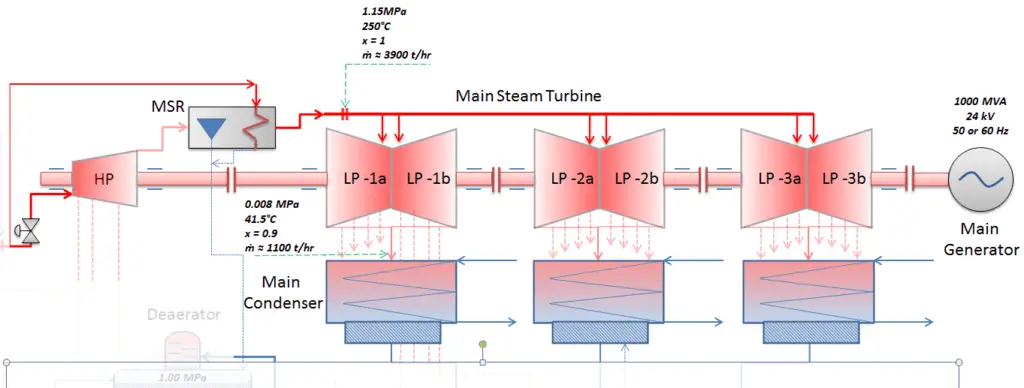

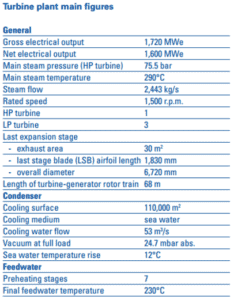

Die meisten Kernkraftwerke betreiben einen einwelligen Turbinengenerator , der aus einer mehrstufigen Hochdruckturbine und drei parallelen mehrstufigen LP-Turbinen , einem Hauptgenerator und einem Erreger besteht. Die HP-Turbine ist normalerweise eine Doppelstrom-Impulsturbine (oder ein Reaktionstyp) mit etwa 10 Stufen mit ummantelten Schaufeln und erzeugt etwa 30-40% der Bruttoleistung der Kraftwerkseinheit. LP-Turbinen sind normalerweise Doppelstrom-Reaktionsturbinen mit etwa 5 bis 8 Stufen (mit ummantelten Schaufeln und mit freistehenden Schaufeln der letzten 3 Stufen). LP-Turbinen produzieren ungefähr 60-70% der Bruttoleistung der Kraftwerkseinheit. Jeder Turbinenrotor ist auf zwei Lagern montiert, dh zwischen jedem Turbinenmodul befinden sich Doppellager.

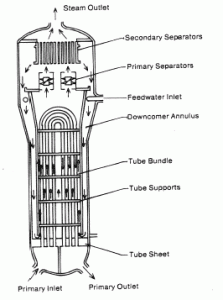

Vom Dampferzeuger zu den Hauptdampfleitungen – Verdunstung

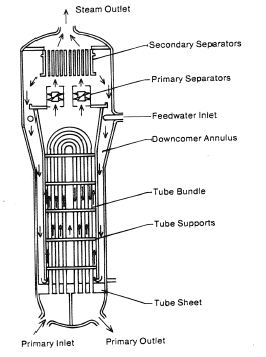

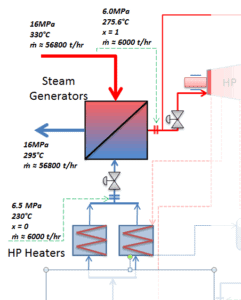

Das Leistungsumwandlungssystem eines typischen PWR beginnt in den Dampferzeugern an ihren Mantelseiten. Dampferzeuger sind Wärmetauscher , mit denen Speisewasser aus Wärme, die in einem Kern eines Kernreaktors erzeugt wird, in Dampf umgewandelt wird . Das Speisewasser (Sekundärkreislauf) wird von ~ 230 ° C 500 ° F (durch Regeneratoren vorgewärmtes Fluid) auf den Siedepunkt dieses Fluids (280 ° C; 536 ° F; 6,5 MPa) erhitzt . Die Wärme wird durch die Wände dieser Rohre auf das Sekundärkühlmittel mit niedrigerem Druck auf der Sekundärseite des Wärmetauschers übertragen, wo das Kühlmittel zu Druckdampf verdampft ( Sattdampf 280 ° C; 6,5 MPa).. Der gesättigte Dampf verlässt den Dampferzeuger durch einen Dampfauslass und gelangt zu den Hauptdampfleitungen und weiter zur Dampfturbine .

Diese Hauptdampfleitungen sind in der Nähe der Turbine miteinander verbunden (z. B. über ein Dampferzeugerrohr), um sicherzustellen, dass die Druckdifferenz zwischen den Dampferzeugern den spezifischen Wert nicht überschreitet, wodurch das Systemgleichgewicht aufrechterhalten und eine gleichmäßige Wärmeabfuhr aus dem Reaktorkühlmittelsystem sichergestellt wird ( RCS). Der Dampf strömt durch die aus Sicherheitsgründen sehr wichtigen Hauptdampfleitungs-Absperrventile (MSIV) zur Hochdruckturbine. Direkt am Einlass der Dampfturbine befinden sich Drosselklappen und Regelventile . Die Turbinensteuerung wird durch Variieren dieser Turbinenventilöffnungen erreicht. Im Falle einer Turbinenauslösungmuss die Dampfzufuhr sehr schnell, normalerweise im Bruchteil einer Sekunde, getrennt werden, damit die Absperrventile schnell und zuverlässig arbeiten müssen.

Diese Hauptdampfleitungen sind in der Nähe der Turbine miteinander verbunden (z. B. über ein Dampferzeugerrohr), um sicherzustellen, dass die Druckdifferenz zwischen den Dampferzeugern den spezifischen Wert nicht überschreitet, wodurch das Systemgleichgewicht aufrechterhalten und eine gleichmäßige Wärmeabfuhr aus dem Reaktorkühlmittelsystem sichergestellt wird ( RCS). Der Dampf strömt durch die aus Sicherheitsgründen sehr wichtigen Hauptdampfleitungs-Absperrventile (MSIV) zur Hochdruckturbine. Direkt am Einlass der Dampfturbine befinden sich Drosselklappen und Regelventile . Die Turbinensteuerung wird durch Variieren dieser Turbinenventilöffnungen erreicht. Im Falle einer Turbinenauslösungmuss die Dampfzufuhr sehr schnell, normalerweise im Bruchteil einer Sekunde, getrennt werden, damit die Absperrventile schnell und zuverlässig arbeiten müssen.

Vom Turbinenventil zum Kondensator – Expansion

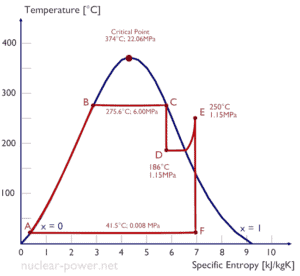

Typischerweise betreiben die meisten Kernkraftwerke mehrstufige Kondensationsdampfturbinen . In diesen Turbinen erhält die Hochdruckstufe Dampf (dieser Dampf ist nahezu gesättigter Dampf – x = 0,995 – Punkt C in der Abbildung; 6 MPa ; 275,6 ° C) von einem Dampferzeuger und gibt ihn an den Feuchtigkeitsabscheider-Nacherhitzer (MSR – ab). Punkt D). Der Dampf muss erneut erwärmt werden, um Schäden zu vermeiden, die durch Dampf von geringer Qualität an den Schaufeln der Dampfturbine verursacht werden könnten. Ein hoher Gehalt an Wassertropfen kann das schnelle Auftreffen und die Erosion der Schaufeln verursachen, die auftreten, wenn kondensiertes Wasser auf die Schaufeln gestrahlt wird. Um dies zu verhindern, sind Kondensatabläufe in der zur Turbine führenden Dampfleitung installiert. Der feuchtigkeitsfreie Dampf wird durch Absaugdampf aus der Hochdruckstufe der Turbine und durch Dampf direkt aus den Hauptdampfleitungen überhitzt.

Der Heizdampf wird in den Rohren kondensiert und in das Speisewassersystem abgelassen. Der Nacherhitzer erwärmt den Dampf (Punkt D) und dann wird der Dampf zur Niederdruckstufe der Dampfturbine geleitet, wo er sich ausdehnt (Punkt E bis F). Der ausgestoßene Dampf kondensiert dann im Kondensator und hat einen Druck weit unter dem atmosphärischen (absoluter Druck von 0,008 MPa ) und befindet sich in einem teilweise kondensierten Zustand (Punkt F), typischerweise von einer Qualität nahe 90%. Hochdruck- und Niederdruckstufen der Turbine befinden sich normalerweise auf derselben Welle, um einen gemeinsamen Generator anzutreiben, sie haben jedoch separate Gehäuse. Der Hauptgenerator erzeugt elektrischen Strom, der dem Stromnetz zugeführt wird.

Vom Kondensator zur Kondensatpumpe – Kondensation

Der Hauptkondensator kondensiert den Abgasdampf aus den Niederdruckstufen der Hauptturbine und auch aus dem Dampfablasssystem. Der ausgestoßene Dampf wird kondensiert, indem über Rohre geleitet wird, die Wasser aus dem Kühlsystem enthalten.

Der Hauptkondensator kondensiert den Abgasdampf aus den Niederdruckstufen der Hauptturbine und auch aus dem Dampfablasssystem. Der ausgestoßene Dampf wird kondensiert, indem über Rohre geleitet wird, die Wasser aus dem Kühlsystem enthalten.

Der Druck im Inneren des Kondensators wird durch die Umgebungslufttemperatur (dh die Wassertemperatur im Kühlsystem) und durch Dampfausstoßer oder Vakuumpumpen angegeben , die die Gase (nicht kondensierbare Stoffe) aus dem Oberflächenkondensator ziehen und in die Atmosphäre ausstoßen.

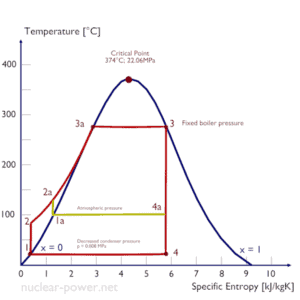

Der niedrigste realisierbare Kondensatordruck ist der Sättigungsdruck, der der Umgebungstemperatur entspricht (z. B. ein absoluter Druck von 0,008 MPa, was 41,5 ° C entspricht ). Es ist zu beachten, dass es immer einen Temperaturunterschied zwischen (um ΔT = 14 ° C ) der Kondensatortemperatur und der Umgebungstemperatur gibt, der sich aus der endlichen Größe und Effizienz der Kondensatoren ergibt. Da weder der Kondensator ein 100% effizienter Wärmetauscher ist, besteht immer ein Temperaturunterschied zwischen der Sättigungstemperatur (Sekundärseite) und der Temperatur des Kühlmittels im Kühlsystem. Darüber hinaus gibt es eine Konstruktionsineffizienz, die den Gesamtwirkungsgrad der Turbine verringert. Idealerweise würde der in den Kondensator abgegebene Dampf keine Unterkühlung aufweisen. Echte Kondensatoren sind jedoch so ausgelegt, dass sie die Flüssigkeit um einige Grad Celsius unterkühlen, um die Saugkavitation in den Kondensatpumpen zu vermeiden . Diese Unterkühlung erhöht jedoch die Ineffizienz des Kreislaufs, da mehr Energie zum Wiedererhitzen des Wassers benötigt wird.

Das Ziel, den niedrigsten praktischen Turbinenabgasdruck aufrechtzuerhalten, ist ein Hauptgrund für den Einbau des Kondensators in ein Wärmekraftwerk. Der Kondensator liefert ein Vakuum, das die dem Dampf entzogene Energie maximiert, was zu einer signifikanten Steigerung des Netzes und des thermischen Wirkungsgrads führt. Aber auch dieser Parameter (Kondensatordruck) hat seine technischen Grenzen:

- Durch Verringern des Turbinenabgasdrucks wird die Dampfqualität (oder der Trockenheitsanteil) verringert. Irgendwann muss die Expansion beendet werden, um Schäden zu vermeiden, die durch Dampf von geringer Qualität an den Schaufeln der Dampfturbine verursacht werden könnten .

- Durch Verringern des Turbinenabgasdrucks wird das spezifische Abgasdampfvolumen erheblich erhöht, was große Schaufeln in den letzten Reihen der Niederdruckstufe der Dampfturbine erfordert.

In einer typischen Nassdampfturbine kondensiert der Abgasdampf im Kondensator und es liegt ein Druck weit unter dem Atmosphärendruck (absoluter Druck von 0,008 MPa, was 41,5 ° C entspricht). Dieser Dampf befindet sich in einem teilweise kondensierten Zustand (Punkt F), typischerweise von einer Qualität nahe 90%. Beachten Sie, dass der Druck im Kondensator auch von den atmosphärischen Umgebungsbedingungen abhängt:

- Lufttemperatur, Druck und Luftfeuchtigkeit bei Abkühlung in die Atmosphäre

- Wassertemperatur und Durchfluss bei Abkühlung in einen Fluss oder ein Meer

Eine Erhöhung der Umgebungstemperatur bewirkt eine proportionale Erhöhung des Drucks des Abgases ( ΔT = 14 ° C ist normalerweise eine Konstante), daher nimmt der thermische Wirkungsgrad des Leistungsumwandlungssystems ab. Mit anderen Worten kann die elektrische Leistung eines Kraftwerks mit den Umgebungsbedingungen variieren , während die Wärmeleistung konstant bleibt.

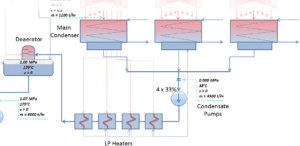

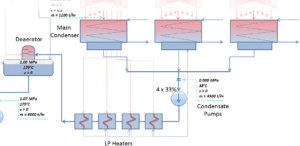

Der kondensierte Dampf (jetzt Kondensat genannt) wird im Hotwell des Kondensators gesammelt. Der Hotwell des Kondensators bietet auch eine Wasserspeicherkapazität, die für betriebliche Zwecke wie die Aufbereitung von Speisewasser erforderlich ist. Das Kondensat (gesättigte oder leicht unterkühlte Flüssigkeit) wird der Kondensatpumpe zugeführt und dann von Kondensatpumpen über das Speisewasserheizsystem zum Entlüfter gepumpt. Die Kondensatpumpen erhöhen den Druck üblicherweise auf etwa p = 1-2 MPa. Normalerweise gibt es vier Kreiselkondensatpumpen mit einem Fassungsvermögen von einem Drittel und gemeinsamen Ansaug- und Druckköpfen. Normalerweise sind drei Pumpen in Betrieb, eine im Backup.

Von Kondensatpumpen zu Speisewasserpumpen – Wärmerückgewinnung

Das Kondensat von Kondensatpumpen durchläuft dann mehrere Stufen von Niederdruck-Speisewassererhitzern , in denen die Temperatur des Kondensats durch Wärmeübertragung von Dampf erhöht wird, der aus den Niederdruckturbinen extrahiert wird. In der Kaskade sind normalerweise drei oder vier Stufen von Niederdruck-Speisewassererhitzern angeschlossen. Das Kondensat tritt mit ca. p = 1 MPa, t = 150 ° C aus den Niederdruck-Speisewassererhitzern aus und tritt in den Entlüfter ein. Das Hauptkondensatsystem enthält auch ein mechanisches Kondensatreinigungssystem zum Entfernen von Verunreinigungen. Die Speisewassererhitzer sind selbstregulierend. Dies bedeutet, dass je größer der Speisewasserfluss ist, desto größer ist die Wärmeabsorptionsrate des Dampfes und desto größer der Extraktionsdampfstrom.

Das Kondensat von Kondensatpumpen durchläuft dann mehrere Stufen von Niederdruck-Speisewassererhitzern , in denen die Temperatur des Kondensats durch Wärmeübertragung von Dampf erhöht wird, der aus den Niederdruckturbinen extrahiert wird. In der Kaskade sind normalerweise drei oder vier Stufen von Niederdruck-Speisewassererhitzern angeschlossen. Das Kondensat tritt mit ca. p = 1 MPa, t = 150 ° C aus den Niederdruck-Speisewassererhitzern aus und tritt in den Entlüfter ein. Das Hauptkondensatsystem enthält auch ein mechanisches Kondensatreinigungssystem zum Entfernen von Verunreinigungen. Die Speisewassererhitzer sind selbstregulierend. Dies bedeutet, dass je größer der Speisewasserfluss ist, desto größer ist die Wärmeabsorptionsrate des Dampfes und desto größer der Extraktionsdampfstrom.

In den Absaugdampfleitungen zwischen den Speisewassererhitzern und der Turbine befinden sich Rückschlagventile. Diese Rückschlagventile verhindern den Rückfluss von Dampf oder Wasser im Falle einer Turbinenauslösung, wodurch der Druck in der Turbine schnell abnimmt. Auf diese Weise in die Turbine eindringendes Wasser kann die Turbinenschaufel schwer beschädigen.

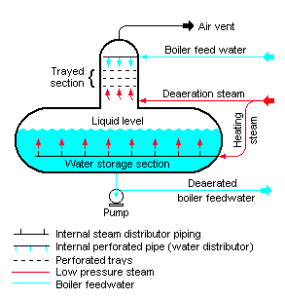

Entlüfter

Im Allgemeinen ist ein Entlüfter eine Vorrichtung, die zum Entfernen von Sauerstoff und anderen gelösten Gasen aus dem Speisewasser zu Dampferzeugern verwendet wird. Der Entlüfter ist Teil des Speisewasserheizungssystems. Es befindet sich normalerweise zwischen dem letzten Niederdruckheizgerät und den Speisewasser-Druckerhöhungspumpen. Insbesondere gelöster Sauerstoff im Dampferzeuger kann ernsthafte Korrosionsschäden verursachen, indem er an den Wänden von Metallrohren und anderen metallischen Geräten angebracht wird und Oxide (Rost) bildet. Darüber hinaus verbindet sich gelöstes Kohlendioxid mit Wasser zu Kohlensäure, die weitere Korrosion verursacht.

Im Entlüfter wird das Kondensat üblicherweise durch den aus der Dampfturbine extrahierten Dampf auf gesättigte Bedingungen erhitzt. Der Extraktionsdampf wird im Entlüfter durch ein System von Sprühdüsen und Kaskadenschalen gemischt, zwischen denen der Dampf versickert. Im Kondensat gelöste Gase werden dabei freigesetzt und durch Entlüften in die Atmosphäre oder in den Hauptkondensator aus dem Entlüfter entfernt. Direkt unter dem Entlüfter befindet sich der Speisewasserspeicher, in dem eine große Menge Speisewasser bei nahezu Sättigungsbedingungen gespeichert wird. Im Falle einer Turbinenauslösung kann dieses Speisewasser Dampferzeugern zugeführt werden, um den erforderlichen Wasserbestand während des Übergangs aufrechtzuerhalten. Der Entlüfter und der Speichertank befinden sich normalerweise in großer Höhe in der Turbinenhalle, um eine ausreichende positive Nettosaughöhe (NPSH) am Einlass der Speisewasserpumpen sicherzustellen . NPSH wird verwendet, um zu messen, wie nahe eine Flüssigkeit an gesättigten Bedingungen ist. Das Absenken des Drucks auf der Saugseite kann zu Kavitation führen . Diese Anordnung minimiert das Risiko von Kavitation in der Pumpe.

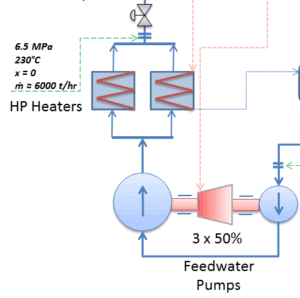

Von den Speisewasserpumpen zum Dampferzeuger

Das System der Speisewasserpumpen enthält normalerweise drei parallele Leitungen ( 3 × 50% ) von Speisewasserpumpen mit gemeinsamen Saug- und Druckköpfen. Jede Speisewasserpumpe besteht aus dem Booster und der Hauptspeisewasserpumpe . Die Speisewasserpumpen (normalerweise von Dampfturbinen angetrieben) erhöhen den Druck des Kondensats (~ 1 MPa) auf den Druck im Dampferzeuger (~ 6,5 MPa).

Das System der Speisewasserpumpen enthält normalerweise drei parallele Leitungen ( 3 × 50% ) von Speisewasserpumpen mit gemeinsamen Saug- und Druckköpfen. Jede Speisewasserpumpe besteht aus dem Booster und der Hauptspeisewasserpumpe . Die Speisewasserpumpen (normalerweise von Dampfturbinen angetrieben) erhöhen den Druck des Kondensats (~ 1 MPa) auf den Druck im Dampferzeuger (~ 6,5 MPa).

Die Druckerhöhungspumpen bieten die Hauptspeisewasserpumpe Saugdruck erforderlich. Diese Pumpen (beide Speisewasserpumpen) sind normalerweise Hochdruckpumpen (normalerweise vom Typ Kreiselpumpe ), die aus dem Entlüftungswasserspeicher, der direkt unter dem Entlüfter montiert ist, saugen und die Hauptspeisewasserpumpen versorgen. Der Wasseraustrag aus den Speisewasserpumpen fließt durch die Hochdruck-Speisewassererhitzer , tritt in den Sicherheitsbehälter ein und fließt dann in die Dampferzeuger .

Der Speisewasserfluss zu jedem Dampferzeuger wird durch Speisewasserregelventile ( FRVs ) in jeder Speisewasserleitung gesteuert . Der Regler wird automatisch durch Dampferzeugerfüllstand, Dampfstrom und Speisewasserstrom gesteuert.

Die Hochdruck-Speisewassererhitzer werden durch Absaugdampf aus der Hochdruckturbine HP Turbine erwärmt. Abflüsse aus den Hochdruck-Speisewassererhitzern werden normalerweise zum Entlüfter geleitet.

Das Speisewasser ( Wasser 230 ° C; 446 ° F; 6,5 MPa ) wird durch den Speisewassereinlass in den Dampferzeuger gepumpt . Im Dampferzeuger wird das Speisewasser (Sekundärkreislauf) von ~ 230 ° C bis zum Siedepunkt dieser Flüssigkeit (280 ° C; 536 ° F; 6,5 MPa) erwärmt . Das Speisewasser wird dann verdampft und der unter Druck stehende Dampf ( Sattdampf 280 ° C; 6,5 MPa) verlässt den Dampferzeuger durch den Dampfauslass und gelangt zur Dampfturbine, wodurch der Zyklus abgeschlossen wird.

……………………………………………………………………………………………………………………………….

Dieser Artikel basiert auf der maschinellen Übersetzung des englischen Originalartikels. Weitere Informationen finden Sie im Artikel auf Englisch. Sie können uns helfen. Wenn Sie die Übersetzung korrigieren möchten, senden Sie diese bitte an: translations@nuclear-power.com oder füllen Sie das Online-Übersetzungsformular aus. Wir bedanken uns für Ihre Hilfe und werden die Übersetzung so schnell wie möglich aktualisieren. Danke.