Kreiselpumpen

Wie funktioniert es?

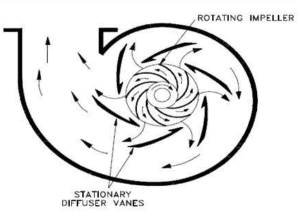

In der Spirale der Pumpe tritt Flüssigkeit axial durch das Auge des Laufrads ( Niederdruckbereich ) in die Pumpe ein, das sich mit hoher Geschwindigkeit dreht. Wenn sich das Laufrad und die Schaufeln drehen, übertragen sie den Impuls auf die ankommende Flüssigkeit. Die Flüssigkeit beschleunigt von der Pumpenverfolgung radial nach außen und am Laufradauge wird ein Vakuum erzeugt, das kontinuierlich mehr Flüssigkeit in die Pumpe zieht. Mit zunehmender Geschwindigkeit der Flüssigkeit nimmt ihre kinetische Energie zu . Flüssigkeit mit hoher kinetischer Energie wird aus dem Laufradbereich gedrückt und tritt in die Spirale ein . In der Spirale fließt das Fluid durch eine kontinuierlich ansteigende Querschnittsfläche , wo diekinetische Energie wird in Flüssigkeitsdruck umgewandelt (nach dem Bernoulli-Prinzip ).

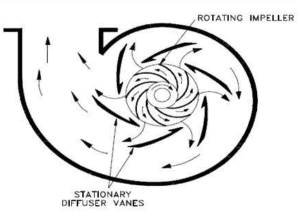

Die Laufradschaufeln sind normalerweise rückwärts gekrümmt, es gibt jedoch auch radial und vorwärts gekrümmte Schaufelkonstruktionen. Der Ausgangsdruck ändert sich je nach verwendetem Design geringfügig. Die Klingen können offen oder geschlossen sein . Der Diffusor kann auch mit festen Flügeln ausgestattet sein, um die Strömung zum Ausgang zu leiten . Die auf die Flüssigkeit übertragene Energie entspricht der Geschwindigkeit am Rand des Laufrads. Je schneller sich das Laufrad dreht oder je größer das Laufrad ist, desto höher ist der Geschwindigkeitskopf .

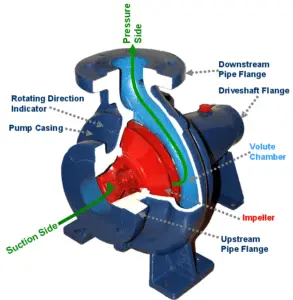

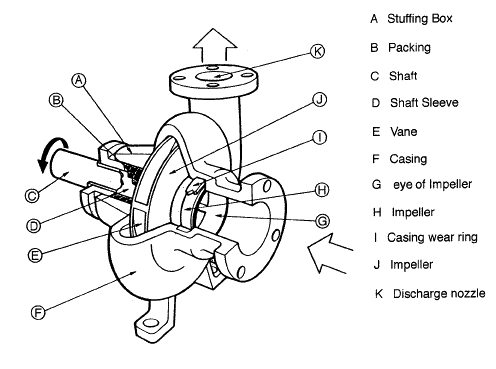

Hauptteile einer Kreiselpumpe

Jede Kreiselpumpe besteht aus Hunderten von Teilen. Es gibt einige Komponenten, die praktisch jede Kreiselpumpe gemeinsam hat. Diese Komponenten können in das nasse Ende und das mechanische Ende unterteilt werden .

Jede Kreiselpumpe besteht aus Hunderten von Teilen. Es gibt einige Komponenten, die praktisch jede Kreiselpumpe gemeinsam hat. Diese Komponenten können in das nasse Ende und das mechanische Ende unterteilt werden .

Das nasse Ende der Pumpe enthält diejenigen Teile, die die hydraulische Leistung der Pumpe bestimmen . Die beiden primären nassen Enden sind das Laufrad und das Gehäuse . In einigen Fällen kann das erste Radiallager wassergeschmiert werden. In diesem Fall gehört auch die Lagerdose zu den nassen Enden.

Das mechanische Ende umfasst diejenigen Teile, die das Laufrad innerhalb des Gehäuses tragen . Das mechanische Ende der Pumpe umfasst die Pumpenwelle , die Dichtung, die Lager und die Wellenhülse .

Diese Komponenten dienen zur Ausführung bestimmter Aufgaben:

Laufrad. Das Laufrad ist ein Rotor, mit dem die kinetische Energie der Strömung erhöht wird.

Laufrad. Das Laufrad ist ein Rotor, mit dem die kinetische Energie der Strömung erhöht wird.- Gehäuse (Volute). Das Gehäuse enthält die Flüssigkeit und wirkt als Druckbehälter , der den Flüssigkeitsstrom in die und aus der Kreiselpumpe leitet . Die Spirale ist ein gekrümmter Trichter, dessen Fläche zunimmt, wenn er sich der Auslassöffnung nähert. Die Spirale einer Kreiselpumpe ist das Gehäuse, das die vom Laufrad gepumpte Flüssigkeit aufnimmt und die Durchflussrate der Flüssigkeit verlangsamt. Daher nach Bernoullis PrinzipDie Spirale wandelt kinetische Energie in Druck um, indem sie die Geschwindigkeit verringert und gleichzeitig den Druck erhöht. Einige Kreiselpumpen enthalten Diffusoren. Ein Diffusor ist ein Satz stationärer Flügel, die das Laufrad umgeben. Der Diffusor lenkt den Durchfluss, ermöglicht eine allmählichere Expansion und erhöht somit den Wirkungsgrad der Kreiselpumpe.

- Welle (Rotor). Das Laufrad ist auf einer Welle montiert. Die Welle ist eine mechanische Komponente zur Übertragung des Drehmoments vom Motor auf das Laufrad.

- Wellenabdichtung. Kreiselpumpen sind mit Packungsringen oder Gleitringdichtung versehen, um das Austreten der gepumpten Flüssigkeit zu verhindern.

- Lager. Lager beschränken die Relativbewegung der Welle (Rotor) und verringern die Reibung zwischen der rotierenden Welle und dem Stator. Es gibt mindestens 5 gängige Lagertypen, von denen jeder nach unterschiedlichen Prinzipien arbeitet:

- Gleitlager

- Wälzlager

- Juwelenlager

- Flüssigkeitslager

- Magnetlager

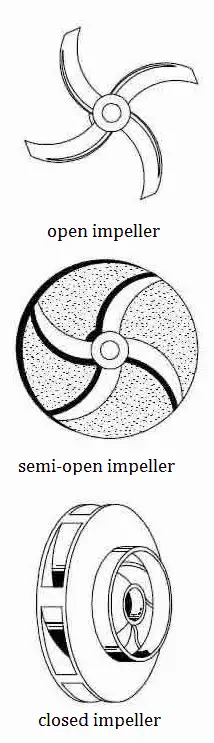

Laufradtypen in Kreiselpumpen

Das Laufraddesign ist der wichtigste Faktor für die Bestimmung der Leistung einer Kreiselpumpe. Ein richtig entworfenes Laufrades optimiert fließen , während Turbulenzen minimiert und die Effizienz maximiert .

Das Laufraddesign ist der wichtigste Faktor für die Bestimmung der Leistung einer Kreiselpumpe. Ein richtig entworfenes Laufrades optimiert fließen , während Turbulenzen minimiert und die Effizienz maximiert .

Das Laufrad einer Kreiselpumpe kann von drei Grundtypen sein :

- Laufrad öffnen. Offene Laufräder haben die Flügel auf beiden Seiten frei. Offene Laufräder sind strukturell schwach. Sie werden typischerweise in kostengünstigen Pumpen mit kleinem Durchmesser und Pumpen verwendet, die suspendierte Feststoffe fördern.

- Halboffenes Laufrad . Die Flügel sind auf der einen Seite frei und auf der anderen geschlossen. Die Abdeckung erhöht die mechanische Festigkeit. Sie bieten auch höhere Wirkungsgrade als offene Laufräder. Sie können in Pumpen mit mittlerem Durchmesser und mit Flüssigkeiten verwendet werden, die geringe Mengen an suspendierten Feststoffen enthalten. Aufgrund der Minimierung der Rezirkulation und anderer Verluste ist es sehr wichtig, dass zwischen den Laufradschaufeln und dem Gehäuse ein geringer Abstand besteht.

- Geschlossenes Laufrad . Die Flügel befinden sich zwischen den beiden Scheiben, alle in einem einzigen Guss. Sie werden in großen Pumpen mit hohem Wirkungsgrad und geringem erforderlichen positiven Nettosaugkopf eingesetzt . Die Kreiselpumpen mit geschlossenem Laufrad sind die am weitesten verbreiteten Pumpen, die klare Flüssigkeiten fördern. Sie stützen sich auf Verschleißringe mit engem Spiel am Laufrad und am Pumpengehäuse. Das geschlossene Laufrad ist nicht nur wegen des Laufrads komplizierter und teurer, sondern es werden auch zusätzliche Verschleißringe benötigt.

Die Laufradschaufeln können sein:

- Rückwärts gekrümmte Klingenkonstruktion (bevorzugte Konstruktion aufgrund negativer Steigung der Leistungskurve)

- Radialmesser Design

- Vorwärts gekrümmte Schaufelkonstruktion (aufgrund positiver Neigungsbedingungen kann diese Konstruktion einen Pumpenstoß verursachen)

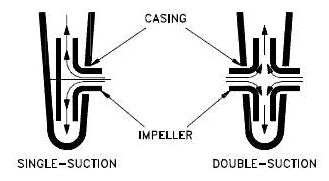

Laufräder können entweder sein:

- Einfachsaugen . Ein einfach saugendes Laufrad lässt Flüssigkeit nur aus einer Richtung in die Mitte der Schaufeln gelangen.

- Doppelsaugung . Durch ein doppelt saugendes Laufrad kann Flüssigkeit von beiden Seiten gleichzeitig in die Mitte der Laufradschaufeln gelangen. Dies reduziert die auf die Welle ausgeübten Kräfte.

Der Ausgangsdruck ändert sich je nach verwendetem Design geringfügig. Die Klingen können offen oder geschlossen sein. Der Diffusor kann auch mit festen Flügeln ausgestattet sein, um die Strömung zum Ausgang zu leiten. Die auf die Flüssigkeit übertragene Energie entspricht der Geschwindigkeit am Rand des Laufrads. Je schneller sich das Laufrad dreht oder je größer das Laufrad ist, desto höher ist der Geschwindigkeitskopf.

Der Ausgangsdruck ändert sich je nach verwendetem Design geringfügig. Die Klingen können offen oder geschlossen sein. Der Diffusor kann auch mit festen Flügeln ausgestattet sein, um die Strömung zum Ausgang zu leiten. Die auf die Flüssigkeit übertragene Energie entspricht der Geschwindigkeit am Rand des Laufrads. Je schneller sich das Laufrad dreht oder je größer das Laufrad ist, desto höher ist der Geschwindigkeitskopf.

Im Allgemeinen können Kreiselpumpen anhand der Art und Weise klassifiziert werden, in der Flüssigkeit durch die Pumpe fließt. Die Klassifizierung basiert nicht nur auf dem Laufrad, sondern auch auf der Konstruktion des Pumpengehäuses und des Laufrads . Die drei Arten der Strömung durch eine Kreiselpumpe sind:

- radiale Strömung

- Mischströmung (teils radial, teils axial)

- Axialströmung (Propellertyp)

Leistungsmerkmale von Kreiselpumpen

Obwohl die Theorie der Kreiselpumpen viele qualitative Ergebnisse liefert, liegt der wichtigste Indikator für die Leistung einer Pumpe in umfangreichen hydraulischen Tests .

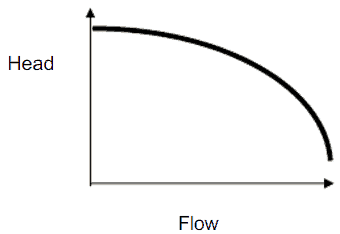

In der Industrie werden die Eigenschaften aller Pumpen normalerweise anhand ihrer QH-Kurve oder Leistungskurve (Durchflussrate – Höhe) abgelesen . Wie zu sehen ist, verwenden die Leistungsdiagramme einen Ausstoß – Q (normalerweise in m 3 / h) und einen Pumpenkopf – H (normalerweise in m) als grundlegende Leistungsvariablen.

Systemkopf

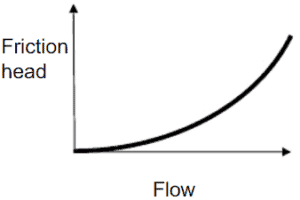

Im Kapitel über Druckverluste wurde festgestellt, dass sowohl Hauptverluste als auch Nebenverluste in Rohrleitungssystemen proportional zum Quadrat der Strömungsgeschwindigkeit sind . Es ist offensichtlich, dass der Systemkopfverlust direkt proportional zum Quadrat des Volumenstroms sein muss, da der Volumenstrom direkt proportional zur Strömungsgeschwindigkeit ist.

Im Kapitel über Druckverluste wurde festgestellt, dass sowohl Hauptverluste als auch Nebenverluste in Rohrleitungssystemen proportional zum Quadrat der Strömungsgeschwindigkeit sind . Es ist offensichtlich, dass der Systemkopfverlust direkt proportional zum Quadrat des Volumenstroms sein muss, da der Volumenstrom direkt proportional zur Strömungsgeschwindigkeit ist.

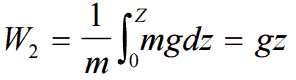

Es muss hinzugefügt werden, dass das offene Hydrauliksystem nicht nur den Reibkopf, sondern auch den Elevationskopf enthält , was berücksichtigt werden muss. Der Elevationskopf (statischer Kopf) repräsentiert die potentielle Energie eines Fluids aufgrund seiner Elevation über einem Referenzniveau.

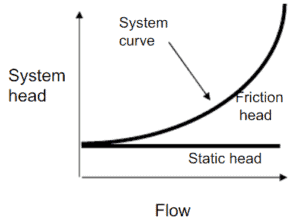

In vielen Fällen ist der Gesamtkopf eines Systems eine Kombination aus Elevationskopf und Reibkopf, wie in der Abbildung gezeigt.

In vielen Fällen ist der Gesamtkopf eines Systems eine Kombination aus Elevationskopf und Reibkopf, wie in der Abbildung gezeigt.

In der Nukleartechnik sind die meisten Hydrauliksysteme geschlossene Hydraulikkreise, und diese Systeme haben nur einen Reibkopf (kein statischer Kopf).

Pumpenkopf – Leistungskurve

In der Fluiddynamik wird der Begriff Pumpenkopf verwendet, um die kinetische Energie zu messen, die eine Pumpe erzeugt. Die Förderhöhe ist ein Maß für die Höhe der inkompressiblen Flüssigkeitssäule, die die Pumpe aus der kinetischen Energie erzeugen kann, die die Pumpe an die Flüssigkeit abgibt. Die Förderhöhe und die Durchflussmenge bestimmen die Leistung einer Pumpe, die in der Abbildung grafisch als Leistungskurve oder Pumpenkennlinie dargestellt ist . Der Hauptgrund für die Verwendung von Förderhöhe anstelle von Druck zur Bestimmung der Leistung einer Kreiselpumpe ist, dass dieDie Höhe der Flüssigkeitssäule hängt nicht vom spezifischen Gewicht (Gewicht) der Flüssigkeit ab , während sich der Druck einer Pumpe ändert. In Bezug auf den Druck ist der Pumpenkopf ( ΔP- Pumpe ) die Differenz zwischen dem Systemgegendruck und dem Eingangsdruck der Pumpe.

Die maximale Pumpenhöhe einer Kreiselpumpe wird hauptsächlich durch den Außendurchmesser des Pumpenlaufrads und die Wellenwinkelgeschwindigkeit – Drehzahl der rotierenden Welle bestimmt. Die Förderhöhe ändert sich auch, wenn der Volumenstrom durch die Pumpe erhöht wird.

Die maximale Pumpenhöhe einer Kreiselpumpe wird hauptsächlich durch den Außendurchmesser des Pumpenlaufrads und die Wellenwinkelgeschwindigkeit – Drehzahl der rotierenden Welle bestimmt. Die Förderhöhe ändert sich auch, wenn der Volumenstrom durch die Pumpe erhöht wird.

Wenn eine Kreiselpumpe mit einer konstanten Winkelgeschwindigkeit arbeitet , bewirkt eine Erhöhung der Systemhöhe (Gegendruck) auf den strömenden Strom eine Verringerung des Volumenstroms , den die Kreiselpumpe aufrechterhalten kann.

Die Beziehung zwischen dem Pumpenkopf und dem Volumenstrom (Q) , die eine Kreiselpumpe aufrechterhalten kann, hängt von verschiedenen physikalischen Eigenschaften der Pumpe ab:

- die der Pumpe zugeführte Leistung

- die Winkelgeschwindigkeit der Welle

- Art und Durchmesser des Laufrads

und die verwendete Flüssigkeit:

- Flüssigkeitsdichte

- Flüssigkeitsviskosität

Diese Beziehung ist sehr kompliziert und ihre Analyse liegt in umfangreichen hydraulischen Tests bestimmter Kreiselpumpen. Wie aus dem Bild unten ersichtlich.

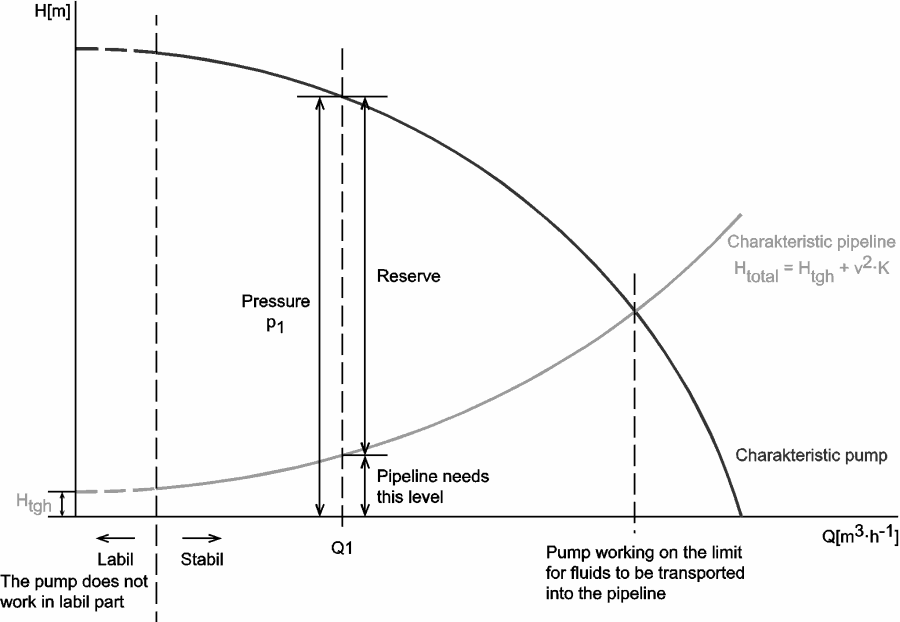

Betriebseigenschaften eines Hydraulikkreislaufs

Wenn wir die Reibungseigenschaften (Systemkopf) eines Hydraulikkreislaufs und die Leistungskurve zusammenstellen, beschreibt das Ergebnis die Eigenschaften des gesamten Systems (z. B. eine Schleife des Primärkreises ). Die folgende Abbildung zeigt eine typische Leistungskurve für eine Kreiselpumpe in Bezug auf den Reibkopf des Systems.

Der Pumpenkopf auf der vertikalen Achse ist die Differenz zwischen dem Systemgegendruck und dem Eingangsdruck der Pumpe ( ΔP- Pumpe ). Der Volumenstrom (Q) auf der horizontalen Achse ist die Geschwindigkeit, mit der Flüssigkeit durch die Pumpe fließt. Wie zu sehen ist, ist der Kopf bei geringer Entladung ungefähr konstant und fällt dann bei Q max auf Null ab . Bei geringer Fördermenge können die Eigenschaften instabil sein (mit positiver Neigung des Pumpenkopfes). Dies ist eine unerwünschte Eigenschaft, da eine instabile Pumpe zwischen den beiden möglichen Kombinationen der Durchflussrate zu schwingen beginnen kann und die Rohrleitung vibrieren kann.

Bei der Durchflussrate Q1 gewinnt die Pumpe mehr Förderhöhe als die Reibungsverluste verbraucht, daher steigt die Durchflussrate durch das System . Die Durchflussmenge stabilisiert sich an dem Punkt, an dem die Reibungsverluste die Pumpeneigenschaften schneiden .

Um die Leistung von Kreiselpumpen zu charakterisieren, werden folgende Begriffe definiert:

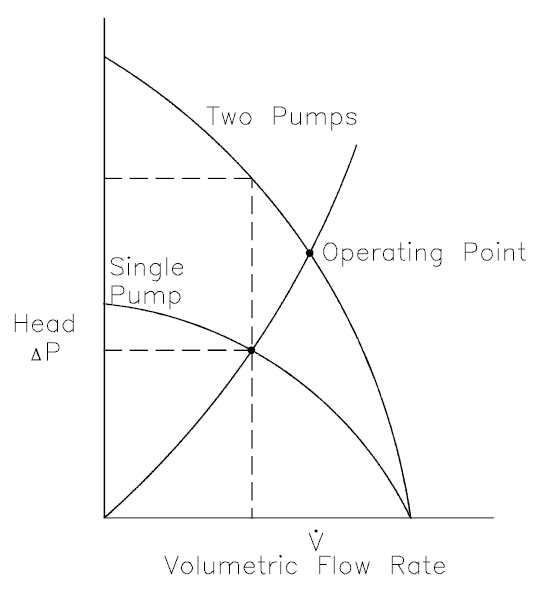

Serienbetrieb von Kreiselpumpen (Booster)

Um den Volumenstrom in einem System zu erhöhen oder große Haupt- oder Nebenverluste auszugleichen , werden Kreiselpumpen häufig parallel oder in Reihe geschaltet .

Der Serienbetrieb von Kreiselpumpen wird verwendet, um einen großen Systemkopfverlust zu überwinden oder um einen großen Druckanstieg zu erzielen, wenn Flüssigkeit in ein Hochdrucksystem eingespritzt wird (z. B. Hochdruck-Sicherheitsinjektionssysteme in PWRs , in denen mehrstufige Pumpen verwendet werden).

Wenn eine Kreiselpumpe in einem geschlossenen Kreislauf betrieben wird, ist der resultierende Förderdruck einfach die Summe aus dem Saugdruck und dem Druck, den die Pumpe normalerweise entwickelt, wenn sie bei einem Saugdruck von Null arbeitet. Daher eignet es sich gut für den Einsatz als Druckerhöhungspumpe bei Serienbetrieb. Die von zwei oder mehr Pumpen erzeugte Förderhöhe entspricht der Summe der einzelnen Förderhöhen . Der Volumenstrom vom Einlass der ersten Pumpe zum Auslass der zweiten Pumpe bleibt gleich. In der praktischen Anwendung werden die mehrstufigen Pumpen ( Mehrfachradpumpe ) gebaut, um eine höhere Pumpenhöhe zu erreichen.

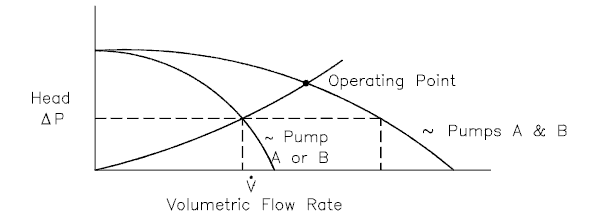

Parallelbetrieb von Kreiselpumpen

Um den Volumenstrom in einem System zu erhöhen oder große Haupt- oder Nebenverluste auszugleichen, werden Kreiselpumpen häufig parallel oder in Reihe geschaltet .

Der Parallelbetrieb von Kreiselpumpen wird verwendet, um die Durchflussrate durch das System zu erhöhen . Parallel arbeitende Pumpen saugen von einem gemeinsamen Verteilerkopf ab und entladen sich in einen gemeinsamen Auslass . Während sich der Kopf nur geringfügig ändert, wird der Durchfluss an jedem Punkt fast verdoppelt . Es ist zu beachten, dass der Volumenstrom tatsächlich weniger als doppelt so hoch ist wie der Durchfluss, der mit einer einzelnen Pumpe erzielt wird. Dies wird durch einen größeren Systemkopfverlust verursacht, der aus einer höheren Durchflussrate resultiert.

Hauptausfallmodi von Kreiselpumpen

Da Kreiselpumpen einer der weltweit am häufigsten verwendeten Pumpentypen sind, sind ihre Betriebsparameter und auch ihre Schwachstellen bekannt. Dieser Artikel bespricht die wichtigsten Fehlerarten , die in gefunden werden Kreiselpumpen . Im Allgemeinen führen Pumpenausfälle zu Betriebsänderungen, die den Wirkungsgrad verringern oder zu einem Ausfall der Pumpe führen können. Die Zuverlässigkeit von Hydrauliksystemen und auch Kreiselpumpen ist in der Nukleartechnik von höchster Bedeutung .

Die Ausfallarten von Kreiselpumpen können in drei Kategorien eingeteilt werden:

Hydraulikausfallmodi

- Hohlraumbildung. Kavitation ist in vielen Fällen ein unerwünschtes Ereignis. Bei Kreiselpumpen verursachen Kavitation Schäden an Bauteilen (Erosion des Materials), Vibrationen, Geräusche und einen Wirkungsgradverlust.

- Druckpulsation. Druckpulsationen sind Schwankungen des Grunddrucks. Bei Hochdruckpumpen können Saug- und Förderdruckpulsationen zu Instabilitäten der Pumpensteuerung, Vibrationen der Saug- und Druckleitungen und zu hohen Pumpengeräuschen führen.

- Pumpenumwälzung. Eine Pumpe, die mit einer geringeren Leistung als den Auslegungsgrenzen arbeitet, kann unter einer Umwälzung leiden, die intern in den Pumpen auftritt. Die Umwälzung der Pumpe kann zu Spannungsspitzen und Kavitation führen, selbst wenn das verfügbare NPSHa das NPSHr des Lieferanten erheblich überschreitet.

- Radial- und Axialschub. Ein hoher Radialschub, der zu übermäßigen Wellenauslenkungen führt, kann zu anhaltenden Packungs- oder Gleitringdichtungsproblemen und möglicherweise zu einem Wellenversagen führen. Axialschub wird entlang der Wellenachse ausgeübt. Ein hoher Axialschub kann das Lager übermäßig belasten.

Mechanische Fehlermodi

- Festfressen oder Brechen der Welle

- Versagen des Kugellagers

- Dichtungsfehler

- Vibrationen

- Ermüden

Andere Fehlermodi

- Erosion

- Korrosion

Kavitation in Kreiselpumpen

Die wichtigsten Orte , an denen Kavitation auftritt , sind in Pumpen, auf Laufräder oder Propeller . Bei Kreiselpumpen resultiert Kavitation aus einer Verringerung des Saugdrucks , einer Erhöhung der Saugtemperatur oder einer Erhöhung der Durchflussmenge über die für die Pumpe vorgesehene.

Die wichtigsten Orte , an denen Kavitation auftritt , sind in Pumpen, auf Laufräder oder Propeller . Bei Kreiselpumpen resultiert Kavitation aus einer Verringerung des Saugdrucks , einer Erhöhung der Saugtemperatur oder einer Erhöhung der Durchflussmenge über die für die Pumpe vorgesehene.

Es gibt zwei Grundtypen der Pumpenkavitation :

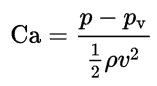

Kavitationsnummer

Die Kavitationszahl (Ca) oder der Kavitationsparameter ist eine dimensionslose Zahl, die bei Durchflussberechnungen verwendet wird. Es ist üblich, anhand der Kavitationszahl zu charakterisieren, wie nahe der Druck im Flüssigkeitsstrom am Dampfdruck (und damit am Kavitationspotential) liegt.

Die Kavitationszahl kann ausgedrückt werden als:

wo

CA = Kavitationsnummer

p = lokaler Druck (Pa)

p v = Dampfdruck der Flüssigkeit (Pa)

ρ = Dichte der Flüssigkeit (kg / m 3 )

v = Flüssigkeitsgeschwindigkeit (m / s)

Kavitationsschäden

Kavitation ist in vielen Fällen ein unerwünschtes Ereignis. Bei Kreiselpumpen verursacht Kavitation Schäden an Bauteilen (Erosion des Materials), Vibrationen, Geräusche und einen Wirkungsgradverlust.

https://commons.wikimedia.org/wiki/File:Turbine_Francis_Worn.JPG

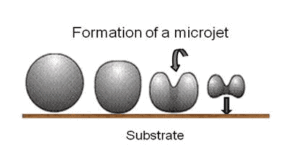

Vielleicht das wichtigste durch Kavitation verursachte technische Problem ist die materiellen Schäden , dass Kavitationsblasen verursachen kann , wenn sie zusammenbrechen in der Nähe einer festen Oberfläche. Das Zusammenfallen von Kavitationsblasen ist ein heftiger Prozess, der stark lokalisierte Stoßwellen und Mikrojets erzeugt . Sie zwingen energetische Flüssigkeit in sehr kleine Volumina, wodurch Flecken hoher Temperatur entstehen, und diese intensiven Störungen erzeugen stark lokalisierte und vorübergehende Oberflächenspannungen auf einer festen Oberfläche. Anzeichen von Erosion treten aufgrund der Wasserschlagwirkung der kollabierenden Dampfblasen als Lochfraß auf. Es wurde festgestellt, dass die Kavitationsschadensraten schnell ansteigen mit der Erhöhung des Volumenstroms.

Weichere Materialien können auch durch kurzfristiges Auftreten von Kavitation beschädigt werden . Einzelne Gruben können nach einem einzelnen Blasenkollaps beobachtet werden. Daher werden für Kreiselpumpen härtere Materialien verwendet . Bei den härteren Materialien, die in den meisten Anwendungen verwendet werden, kann die zyklische Beanspruchung aufgrund wiederholter Zusammenbrüche zu einem lokalen Versagen der Oberflächenermüdung führen . Kavitationsschäden an Metallen haben daher normalerweise den Anschein eines Ermüdungsversagens .

Wenn die Kavitationsblasen zusammenfallen, zwingen sie energetische Flüssigkeit in sehr kleine Volumina, wodurch Flecken mit hoher Temperatur erzeugt werden und Stoßwellen emittiert werden, von denen letztere eine Geräuschquelle sind. Obwohl das Zusammenfallen eines kleinen Hohlraums ein Ereignis mit relativ niedriger Energie ist, können stark lokalisierte Zusammenbrüche Metalle wie Stahl im Laufe der Zeit erodieren. Die durch das Zusammenfallen von Hohlräumen verursachte Lochfraßbildung führt zu einem starken Verschleiß der Bauteile und kann die Lebensdauer eines Propellers oder einer Pumpe erheblich verkürzen.

Wenn die Kavitationsblasen zusammenfallen, zwingen sie energetische Flüssigkeit in sehr kleine Volumina, wodurch Flecken mit hoher Temperatur erzeugt werden und Stoßwellen emittiert werden, von denen letztere eine Geräuschquelle sind. Obwohl das Zusammenfallen eines kleinen Hohlraums ein Ereignis mit relativ niedriger Energie ist, können stark lokalisierte Zusammenbrüche Metalle wie Stahl im Laufe der Zeit erodieren. Die durch das Zusammenfallen von Hohlräumen verursachte Lochfraßbildung führt zu einem starken Verschleiß der Bauteile und kann die Lebensdauer eines Propellers oder einer Pumpe erheblich verkürzen.

Kavitation wird normalerweise auch begleitet von:

- Lärm. Typisches Geräusch wird durch kollabierende Hohlräume verursacht. Der Geräuschpegel, der durch Kavitation entsteht, ist ein Maß für die Schwere der Kavitation.

- Vibration . Pumpenschwingungen aufgrund von Kavitation sind charakteristisch niederfrequente Schwingungen, die üblicherweise im Bereich von 0 bis 10 Hz auftreten.

- Reduzierung des Pumpenwirkungsgrades . Eine Abnahme des Wirkungsgrades der Pumpe ist ein zuverlässigeres Zeichen für das Auftreten von Kavitation.

……………………………………………………………………………………………………………………………….

Dieser Artikel basiert auf der maschinellen Übersetzung des englischen Originalartikels. Weitere Informationen finden Sie im Artikel auf Englisch. Sie können uns helfen. Wenn Sie die Übersetzung korrigieren möchten, senden Sie diese bitte an: translations@nuclear-power.com oder füllen Sie das Online-Übersetzungsformular aus. Wir bedanken uns für Ihre Hilfe und werden die Übersetzung so schnell wie möglich aktualisieren. Danke.