Pérdida de cabeza – Pérdida de presión

En el análisis práctico de los sistemas de tuberías, la cantidad más importante es la pérdida de presión debido a los efectos viscosos a lo largo de la longitud del sistema, así como las pérdidas de presión adicionales que surgen de otros equipos tecnológicos como válvulas, codos, entradas de tuberías, accesorios y tes. .

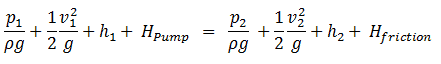

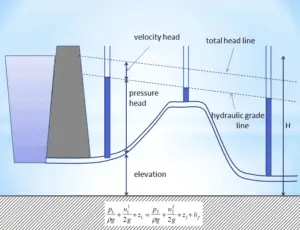

Al principio, se debe introducir una ecuación extendida de Bernoulli . Esta ecuación permite tener en cuenta la viscosidad de manera empírica y cuantificar esto con un parámetro físico conocido como pérdida de carga .

La pérdida de carga (o la pérdida de presión) representa la reducción en la carga o presión total (suma de carga de elevación, velocidad y presión) del fluido a medida que fluye a través de un sistema hidráulico. La pérdida de carga también representa la energía utilizada para superar la fricción causada por las paredes de la tubería y otros equipos tecnológicos. La pérdida de carga es inevitable en fluidos móviles reales. Está presente debido a la fricción entre las partículas de fluido adyacentes a medida que se mueven entre sí (especialmente en flujo turbulento).

La pérdida de carga que ocurre en las tuberías depende de la velocidad del flujo, el diámetro y la longitud de la tubería , y un factor de fricción basado en la rugosidad de la tubería y el número de Reynolds del flujo. Aunque la pérdida de carga representa una pérdida de energía , no representa una pérdida de energía total del fluido. La energía total del fluido se conserva como consecuencia de la ley de conservación de la energía . En realidad, la pérdida de carga debido a la fricción resulta en un aumento equivalente en la energía interna (aumento de temperatura) del fluido.

La mayoría de los métodos para evaluar la pérdida de cabeza debido a la fricción se basan casi exclusivamente en evidencia experimental . Esto se discutirá en las siguientes secciones.

Clasificación de la pérdida de cabeza

La pérdida de carga de un sistema de tubería, tubo o conducto es la misma que la producida en un tubo o conducto recto cuya longitud es igual a las tuberías de los sistemas originales más la suma de las longitudes equivalentes de todos los componentes del sistema.

Como se puede ver, la pérdida de carga del sistema de tuberías se divide en dos categorías principales, ” pérdidas mayores ” asociadas con la pérdida de energía por longitud de tubería y ” pérdidas menores ” asociadas con curvas, conexiones, válvulas, etc.

- Pérdida de carga principal : debido a la fricción en tuberías y conductos.

- Pérdida menor de carga : debido a componentes como válvulas, accesorios, curvas y tees.

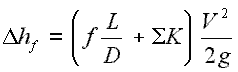

La pérdida de cabeza se puede expresar como:

h loss = Σ h major_losses + Σ h minor_losses

Resumen:

- La pérdida de carga o pérdida de presión es la reducción en la carga total (suma de carga potencial , carga de velocidad y presión ) de un fluido causada por la fricción presente en el movimiento del fluido.

- La pérdida de carga y la pérdida de presión representan el mismo fenómeno: pérdidas por fricción en tuberías y pérdidas en componentes hidráulicos, pero se expresan en diferentes unidades .

- La pérdida de carga del sistema hidráulico se divide en dos categorías principales :

- Pérdida de carga importante : debido a la fricción en tuberías rectas

- Pérdida de carga menor : debido a componentes como válvulas, curvas …

- La ecuación de Darcy se puede usar para calcular pérdidas importantes .

- Se puede usar una forma especial de la ecuación de Darcy para calcular pérdidas menores .

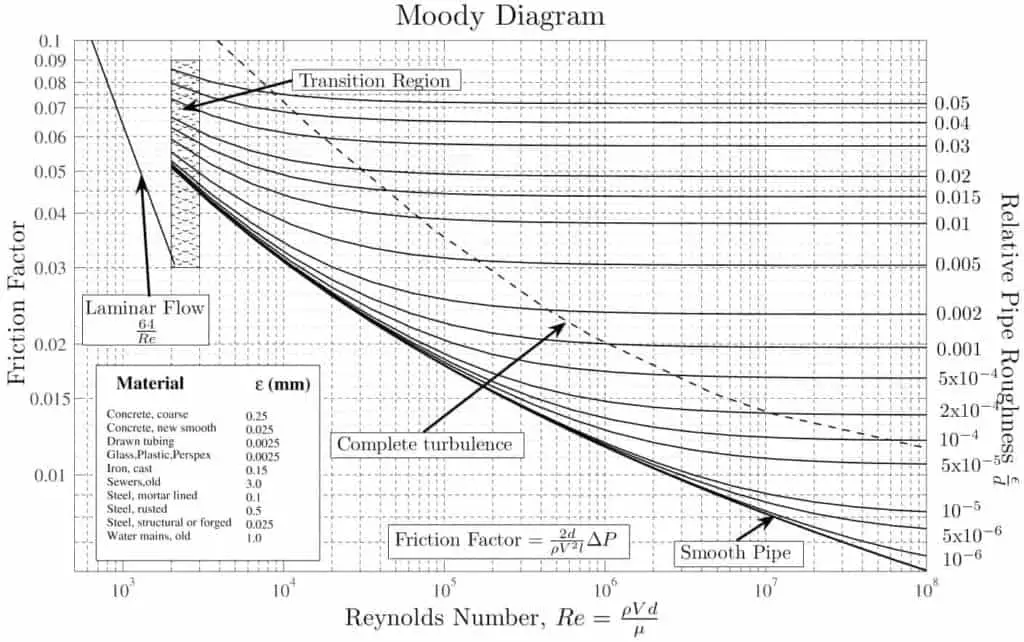

- El factor de fricción para el flujo de fluido se puede determinar usando un gráfico Moody .

¿Por qué la pérdida de cabeza es tan importante?

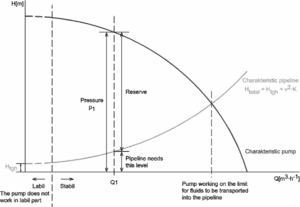

Como se puede ver en la imagen, la pérdida de carga es una característica clave de cualquier sistema hidráulico. En los sistemas, en los que se debe mantener cierto caudal (por ejemplo, para proporcionar suficiente enfriamiento o transferencia de calor desde el núcleo del reactor ), el equilibrio de la pérdida de carga y la carga añadida por una bomba determina la velocidad de flujo a través del sistema.

Pérdida de cabeza mayor – Pérdida por fricción

Ver también: Pérdida de cabeza mayor – Pérdidas por fricción

Las pérdidas importantes , que están asociadas con la pérdida de energía por fricción por longitud de tubería, dependen de la velocidad del flujo, la longitud de la tubería, el diámetro de la tubería y un factor de fricción basado en la rugosidad de la tubería, y si el flujo es laminar o turbulento (es decir, el Reynolds número del flujo).

Aunque la pérdida de carga representa una pérdida de energía , no representa una pérdida de energía total del fluido. La energía total del fluido se conserva como consecuencia de la ley de conservación de la energía . En realidad, la pérdida de carga debido a la fricción produce un aumento equivalente en la energía interna (aumento de la temperatura) del fluido.

Por observación, la mayor pérdida de carga es aproximadamente proporcional al cuadrado del caudal en la mayoría de los flujos de ingeniería (flujo de tubería turbulento totalmente desarrollado).

La ecuación más común utilizada para calcular las principales pérdidas de carga en un tubo o conducto es la ecuación de Darcy-Weisbach (forma de pérdida de carga).

dónde:

- Δh = la pérdida de carga debido a la fricción (m)

- f D = el factor de fricción de Darcy (sin unidades)

- L = la longitud del tubo (m)

- D = el diámetro hidráulico de la tubería D (m)

- g = la constante gravitacional (m / s 2 )

- V = la velocidad media del flujo V (m / s)

- Tenga en cuenta que la longitud de la tubería o el canal se duplica , la pérdida de carga por fricción resultante se duplicará .

- A una velocidad de flujo constante y longitud de la tubería, la pérdida de carga es inversamente proporcional a la cuarta potencia de diámetro (para flujo laminar), y así reducir el diámetro de la tubería a la mitad aumenta la pérdida de carga en un factor de 16. Este es un aumento muy significativo. en pérdida de carga, y muestra por qué las tuberías de mayor diámetro conducen a requisitos de potencia de bombeo mucho más pequeños.

- Dado que la pérdida de carga es aproximadamente proporcional al cuadrado del caudal, entonces, si el caudal se duplica , la pérdida de carga aumenta en un factor de cuatro .

- La pérdida de carga se reduce a la mitad (para flujo laminar) cuando la viscosidad del fluido se reduce a la mitad .

https://commons.wikimedia.org/w/index.php?curid=4681366

Con la excepción del factor de fricción de Darcy , cada uno de estos términos (la velocidad de flujo, el diámetro hidráulico , la longitud de una tubería) se puede medir fácilmente. El factor de fricción de Darcy tiene en cuenta las propiedades del fluido de densidad y viscosidad, junto con la rugosidad de la tubería . Este factor puede evaluarse mediante el uso de diversas relaciones empíricas, o puede leerse en gráficos publicados (por ejemplo, gráfico Moody ).

Pérdida de cabeza menor: pérdida de presión local

Ver también: Pérdida de cabeza menor – Pérdida de presión local

En la industria, cualquier sistema de tuberías contiene diferentes elementos tecnológicos como curvas , accesorios , válvulas o canales calentados . Estos componentes adicionales se suman a la pérdida general de carga del sistema. Dichas pérdidas generalmente se denominan pérdidas menores, aunque a menudo representan una parte importante de la pérdida de carga . Para sistemas de tuberías relativamente cortos, con un número relativamente grande de curvas y accesorios, las pérdidas menores pueden exceder fácilmente las pérdidas mayores (especialmente con una válvula parcialmente cerrada que puede causar una mayor pérdida de presión que una tubería larga, de hecho cuando una válvula está cerrada o casi cerrado, la pérdida menor es infinita).

Las pérdidas menores se miden comúnmente experimentalmente . Los datos, especialmente para las válvulas, dependen en cierta medida del diseño particular del fabricante.

En general, la mayoría de los métodos que se utilizan en la industria definen un coeficiente K como un valor para cierto componente tecnológico.

Al igual que la fricción de la tubería, las pérdidas menores son aproximadamente proporcionales al cuadrado del caudal y, por lo tanto, pueden integrarse fácilmente en la ecuación de Darcy-Weisbach . K es la suma de todos los coeficientes de pérdida en la longitud de la tubería, y cada uno contribuye a la pérdida general de carga.

Los siguientes métodos son de importancia práctica en los cálculos locales de pérdida de presión:

- Método de longitud equivalente

- Método K – Método del coeficiente de resistencia

- Método 2K

- Método 3K

Ver también: Pérdida de cabeza menor – Pérdida de presión local

Pérdida de carga del flujo de fluido bifásico

Ver también: caída de presión bifásica

A diferencia de las caídas de presión monofásicas, el cálculo y la predicción de caídas de presión bifásicas es un problema mucho más sofisticado y los métodos principales difieren significativamente. Los datos experimentales indican que la caída de presión por fricción en el flujo de dos fases (por ejemplo, en un canal de ebullición) es sustancialmente mayor que la de un flujo de una sola fase con la misma longitud y caudal másico. Las explicaciones para esto incluyen un aumento aparente de la rugosidad de la superficie debido a la formación de burbujas en la superficie calentada y al aumento de las velocidades de flujo.

……………………………………………………………………………………………………………………………….

Este artículo se basa en la traducción automática del artículo original en inglés. Para más información vea el artículo en inglés. Puedes ayudarnos. Si desea corregir la traducción, envíela a: translations@nuclear-power.com o complete el formulario de traducción en línea. Agradecemos su ayuda, actualizaremos la traducción lo antes posible. Gracias.