Dampfturbine

Im Allgemeinen ist eine Dampfturbine ist ein Rotationswärmekraftmaschine , die wandelt Wärmeenergie in dem enthaltenen Dampf zu mechanischer Energie oder elektrische Energie . In seiner einfachsten Form besteht eine Dampfturbine aus einem Kessel ( Dampferzeuger ), einer Turbine , einem Kondensator und einer Förderpumpeund eine Vielzahl von Hilfsgeräten. Anders als beispielsweise bei Hubkolbenmotoren sind Kompression, Erwärmung und Expansion kontinuierlich und treten gleichzeitig auf. Der Grundbetrieb der Dampfturbine ist ähnlich wie bei der Gasturbine, außer dass das Arbeitsfluid Wasser und Dampf anstelle von Luft oder Gas ist.

Da es sich bei der Dampfturbine um eine Rotationswärmekraftmaschine handelt, eignet sie sich besonders zum Antrieb eines elektrischen Generators. Beachten Sie, dass etwa 90% der gesamten Stromerzeugung weltweit mit Dampfturbinen erfolgt. Die Dampfturbine wurde 1884 von Sir Charles Parsons erfunden , dessen erstes Modell an einen Dynamo angeschlossen war, der 7,5 kW (10 PS) Strom erzeugte. Dampfturbine ist ein gemeinsames Merkmal aller modernen und auch zukünftigen Wärmekraftwerke. Tatsächlich basiert auch die Stromerzeugung von Fusionskraftwerken auf dem Einsatz herkömmlicher Dampfturbinen.

Siehe auch: Eigenschaften von Dampf

Wie funktioniert eine Dampfturbine?

Die Wärmeenergie in dem enthaltenen Wasserdampf wird an die mechanische Energie umgewandelt durch Expansion durch die Turbine . Die Expansion erfolgt durch eine Reihe fester Schaufeln (Düsen), die den Dampfstrom in Hochgeschwindigkeitsstrahlen ausrichten . Diese Düsen enthalten eine signifikante kinetische Energie, die von den schaufelförmigen Rotorblättern in Wellenrotation umgewandelt wird, wenn der Dampfstrahl die Richtung ändert (siehe: Gesetz der Impulskonversation ). Der Dampfstrahl übt beim Bewegen über die gekrümmte Oberfläche der Schaufel aufgrund seiner Zentrifugalkraft einen Druck auf die Schaufel aus. Jede Reihe fester Düsen und beweglicher Schaufeln wird als Stufe bezeichnet. Die Schaufeln drehen sich auf dem Turbinenrotor und die festen Schaufeln sind konzentrisch innerhalb des kreisförmigen Turbinengehäuses angeordnet.

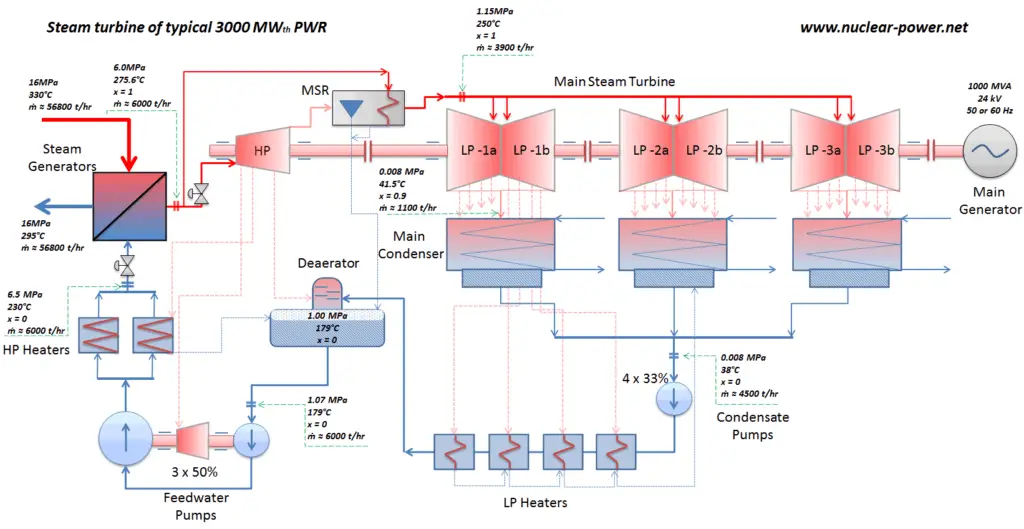

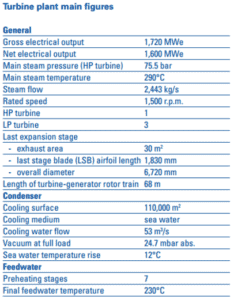

In allen Turbinen die rotierende Schaufelgeschwindigkeit ist proportional zu der Dampfgeschwindigkeit über die Klinge verläuft. Wird der Dampf nur einstufig vom Kesseldruck zum Abgasdruck expandiert, muss seine Geschwindigkeit extrem hoch sein. Die typische Hauptturbine in Kernkraftwerken, in der sich Dampf von Drücken von etwa 6 MPa auf Drücke von etwa 0,008 MPa ausdehnt , arbeitet bei 50-Hz-Systemen für 2-polige Generatoren mit Drehzahlen von etwa 3.000 U / min (oder 1500-U / min für 4-polige Generatoren). und 1800 U / min für 60-Hz-Systeme für 4-poligen Generator (oder 3600 U / min für 2-poligen Generator). Ein Ring mit einer Klinge würde sehr große Klingen und ungefähr 30.000 U / min erfordern, was für praktische Zwecke zu hoch ist.

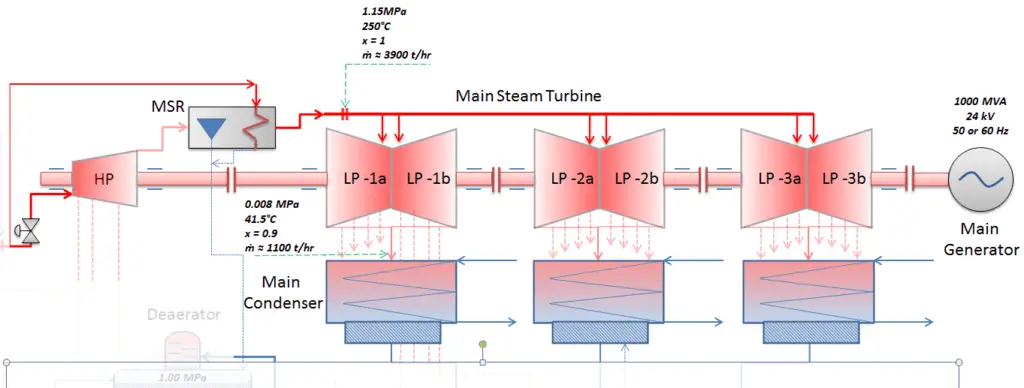

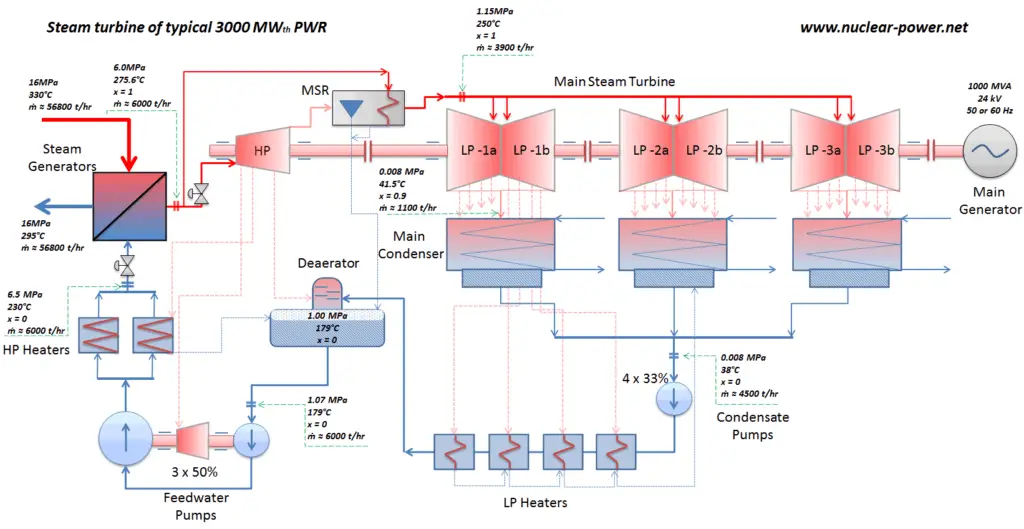

Daher betreiben die meisten Kernkraftwerke einen einwelligen Turbinengenerator , der aus einer mehrstufigen Hochdruckturbine und drei parallelen mehrstufigen LP-Turbinen , einem Hauptgenerator und einem Erreger besteht. Die HP-Turbine ist normalerweise eine Doppelstrom- Reaktionsturbine mit etwa 10 Stufen mit ummantelten Schaufeln und erzeugt etwa 30-40% der Bruttoleistung der Kraftwerkseinheit. LP-Turbinen sind üblicherweise Doppelstrom-Reaktionsturbinenmit ca. 5-8 Stufen (mit ummantelten Klingen und mit freistehenden Klingen der letzten 3 Stufen). LP-Turbinen produzieren ungefähr 60-70% der Bruttoleistung der Kraftwerkseinheit. Jeder Turbinenrotor ist auf zwei Lagern montiert, dh zwischen jedem Turbinenmodul befinden sich Doppellager.

Siehe auch: HP Turbine

Siehe auch: LP-Turbine

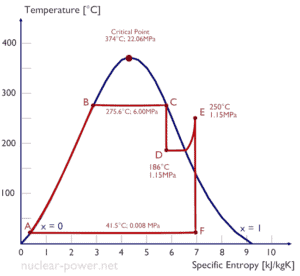

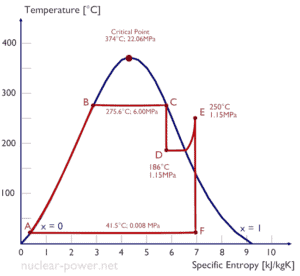

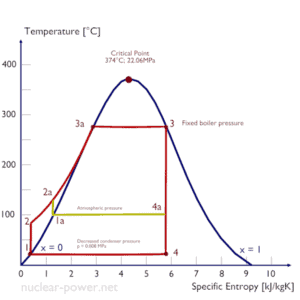

In diesen Turbinen erhält die Hochdruckstufe Dampf (dieser Dampf ist nahezu gesättigter Dampf – x = 0,995 – Punkt C in der Abbildung; 6 MPa ; 275,6 ° C) von einem Dampferzeuger und leitet ihn zum Feuchtigkeitsabscheider-Nacherhitzer (Punkt D) ab ). Der Dampf muss erneut erwärmt werden, um Schäden zu vermeiden, die durch Dampf von geringer Qualität an den Schaufeln der Dampfturbine verursacht werden könnten . Der Nacherhitzer erwärmt den Dampf (Punkt D) und dann wird der Dampf zur Niederdruckstufe der Dampfturbine geleitet, wo er sich ausdehnt (Punkt E bis F). Der ausgestoßene Dampf kondensiert dann im Kondensator und hat einen Druck weit unter dem atmosphärischen Druck (absoluter Druck von 0,008 MPa ) und befindet sich in einem teilweise kondensierten Zustand (Punkt F), typischerweise von einer Qualität nahe 90%.

Arten von Dampfturbinen

Dampfturbinen können abhängig von ihrer Konstruktion, ihrem Arbeitsdruck, ihrer Größe und vielen anderen Parametern in verschiedene Kategorien eingeteilt werden. Es gibt jedoch zwei Grundtypen von Dampfturbinen:

- Impulsturbinen

- Reaktionsturbinen .

Der Hauptunterschied ist die Art und Weise, in der sich der Dampf beim Durchgang durch die Turbine ausdehnt.

Impulsturbine und Reaktionsturbine

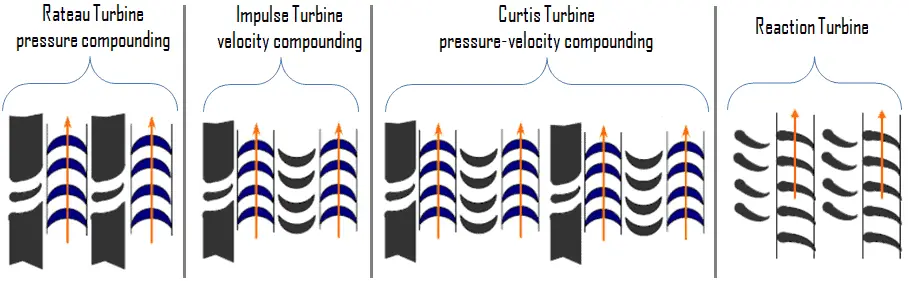

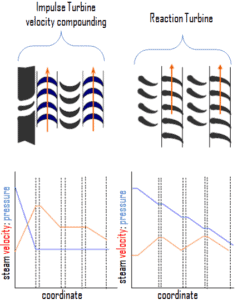

Dampfturbinentypen, die auf der Schaufelgeometrie und dem Energieumwandlungsprozess basieren, sind Impulsturbinen und Reaktionsturbinen.

Impulsturbine

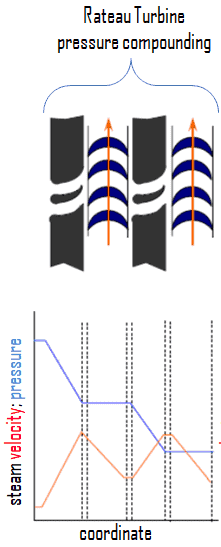

Die Impulsturbine besteht aus beweglichen Schaufeln, die sich mit festen Düsen abwechseln . In der Impulsturbine wird der Dampf in festen Düsen expandiert und bleibt beim Überqueren der Schaufeln auf konstantem Druck. Curtis-Turbine , Rateau-Turbine oder Brown-Curtis-Turbine sind Impulsturbinen. Die ursprüngliche Dampfturbine, die De Laval, war eine Impulsturbine mit einem Schaufelrad.

Die Impulsturbine besteht aus beweglichen Schaufeln, die sich mit festen Düsen abwechseln . In der Impulsturbine wird der Dampf in festen Düsen expandiert und bleibt beim Überqueren der Schaufeln auf konstantem Druck. Curtis-Turbine , Rateau-Turbine oder Brown-Curtis-Turbine sind Impulsturbinen. Die ursprüngliche Dampfturbine, die De Laval, war eine Impulsturbine mit einem Schaufelrad.

Der gesamte Dampfdruckabfall findet nur in stationären Düsen statt. Obwohl die theoretischen Impulsschaufeln praktisch keinen Druckabfall in den beweglichen Schaufeln aufweisen, damit die Strömung über die beweglichen Schaufeln stattfinden kann, muss auch über die beweglichen Schaufeln ein geringer Druckabfall auftreten.

In Impulsturbinen dehnt sich der Dampf durch die Düse aus, wo der größte Teil der Druckpotentialenergie in kinetische Energie umgewandelt wird. Der Hochgeschwindigkeitsdampf aus festen Düsen trifft auf die Schaufeln , ändert ihre Richtung , was wiederum eine Kraft ausübt . Der resultierende Impuls treibt die Blätter vorwärts und bewirkt, dass sich der Rotor dreht. Das Hauptmerkmal dieser Turbinen ist, dass der Druckabfall pro einzelne Stufe ziemlich groß sein kann, was große Schaufeln und eine geringere Anzahl von Stufen ermöglicht. Mit Ausnahme von Anwendungen mit geringem Stromverbrauch sind Turbinenschaufeln in mehreren Stufen in Reihe angeordnet, was als Compoundieren bezeichnet wird und den Wirkungsgrad bei niedrigen Drehzahlen erheblich verbessert.

Moderne Dampfturbinen verwenden häufig sowohl Reaktion als auch Impuls in derselben Einheit und variieren typischerweise den Reaktionsgrad und den Impuls von der Schaufelwurzel bis zu ihrer Peripherie. Die Rotorblätter sind normalerweise wie ein Impulsblatt an der Fäule und wie ein Reaktionsblatt an der Spitze aufgebaut.

Da die Curtis-Stufen den Druck und die Temperatur der Flüssigkeit bei einem hohen Arbeitsanteil pro Stufe erheblich auf ein moderates Niveau reduzieren. Eine übliche Anordnung besteht darin, auf der Hochdruckseite eine oder mehrere Curtis-Stufen bereitzustellen, gefolgt von einer Rateau- oder Reaktionsstufe. Im Allgemeinen wird unter Berücksichtigung der Reibung die Reaktionsstufe als die effizienteste befunden, gefolgt von Rateau und Curtis in dieser Reihenfolge. Reibungsverluste sind für Curtis-Stufen signifikant, da diese proportional zur quadratischen Dampfgeschwindigkeit sind. Der Grund dafür, dass Reibungsverluste in der Reaktionsstufe weniger bedeutend sind, liegt in der Tatsache, dass sich der Dampf kontinuierlich ausdehnt und daher die Strömungsgeschwindigkeiten geringer sind.

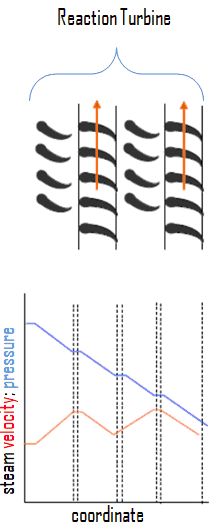

Reaktionsturbine – Parsons Turbine

Die Reaktionsturbine besteht aus beweglichen Schaufeln ( Düsen ), die sich mit festen Düsen abwechseln . In der Reaktionsturbine wird der Dampf in festen Düsen und auch in den beweglichen Düsen expandiert. Mit anderen Worten, der Dampf dehnt sich kontinuierlich aus, wenn er über die Schaufeln strömt. Es gibt Druck- und Geschwindigkeitsverlust in den beweglichen Schaufeln. Die beweglichen Schaufeln haben eine konvergierende Dampfdüse. Wenn der Dampf über die festen Schaufeln strömt, dehnt er sich daher mit abnehmendem Dampfdruck und zunehmender kinetischer Energie aus.

Die Reaktionsturbine besteht aus beweglichen Schaufeln ( Düsen ), die sich mit festen Düsen abwechseln . In der Reaktionsturbine wird der Dampf in festen Düsen und auch in den beweglichen Düsen expandiert. Mit anderen Worten, der Dampf dehnt sich kontinuierlich aus, wenn er über die Schaufeln strömt. Es gibt Druck- und Geschwindigkeitsverlust in den beweglichen Schaufeln. Die beweglichen Schaufeln haben eine konvergierende Dampfdüse. Wenn der Dampf über die festen Schaufeln strömt, dehnt er sich daher mit abnehmendem Dampfdruck und zunehmender kinetischer Energie aus.

In Reaktionsturbinen expandiert der Dampf durch die feste Düse, wo die Druckpotentialenergie in kinetische Energie umgewandelt wird. Der Hochgeschwindigkeits – Dampf aus festen Düsen Auswirkungen der Schaufeln (Düsen), ändert seine Richtung und durchläuft weitere Expansion . Die Richtungsänderung und die Teambeschleunigung des Teams üben eine Kraft aus. Der resultierende Impuls treibt die Blätter vorwärts und bewirkt, dass sich der Rotor dreht. Es gibt keine Nettoveränderung der Dampfgeschwindigkeit über die Stufe, sondern eine Abnahme sowohl des Drucks als auch der Temperatur, was die beim Antreiben des Rotors geleistete Arbeit widerspiegelt. Bei diesem Turbinentyp finden die Druckabfälle in mehreren Stufen statt, da der Druckabfall in einer einzigen Stufe begrenzt ist.

Das Hauptmerkmal dieses Turbinentyps ist, dass im Gegensatz zur Impulsturbine der Druckabfall pro Stufe geringer ist , so dass die Schaufeln kleiner werden und die Anzahl der Stufen zunimmt . Andererseits sind Reaktionsturbinen normalerweise effizienter, dh sie haben einen höheren „Wirkungsgrad der isentropischen Turbine“ . Die Reaktionsturbine wurde von Sir Charles Parsons erfunden und ist als Parsons-Turbine bekannt.

Im Fall von Dampfturbinen, wie sie zur Stromerzeugung verwendet würden, würde eine Reaktionsturbine ungefähr die doppelte Anzahl von Schaufelreihen als Impulsturbine bei gleichem Grad an thermischer Energieumwandlung erfordern . Während dies die Reaktionsturbine viel länger und schwerer macht, ist der Gesamtwirkungsgrad einer Reaktionsturbine bei gleicher Wärmeenergieumwandlung geringfügig höher als der der äquivalenten Impulsturbine.

Moderne Dampfturbinen verwenden häufig sowohl Reaktion als auch Impuls in derselben Einheit und variieren typischerweise den Reaktionsgrad und den Impuls von der Schaufelwurzel bis zu ihrer Peripherie. Die Rotorblätter sind normalerweise wie ein Impulsblatt an der Fäule und wie ein Reaktionsblatt an der Spitze aufgebaut.

Klassifizierung von Turbinen – Dampfzufuhr- und Abgasbedingungen

Dampfturbinen können je nach Verwendungszweck und Arbeitsdruck in verschiedene Kategorien eingeteilt werden . Der industrielle Einsatz einer Turbine beeinflusst die Anfangs- und Endbedingungen von Dampf. Damit eine Dampfturbine funktioniert, muss eine Druckdifferenz zwischen der Dampfzufuhr und dem Abgas bestehen.

Diese Klassifizierung umfasst:

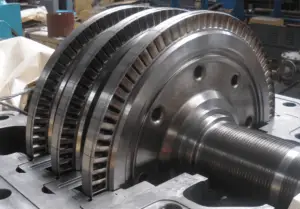

Turbinenschaufeln

Die wichtigsten Turbinenelemente sind die Turbinenschaufeln . Sie sind die Hauptelemente, die die Druckenergie des Arbeitsmediums in kinetische Energie umwandeln. Es gibt zwei Grundtypen von Turbinenschaufeln:

- bewegliche Klingen

- feste Klingen

In Dampfturbinen expandiert der Dampf durch die feste Schaufel (Düse), wo die Druckpotentialenergie in kinetische Energie umgewandelt wird. Der Hochgeschwindigkeitsdampf aus festen Düsen trifft auf die sich bewegenden Schaufeln, ändert ihre Richtung und dehnt sich ebenfalls aus (bei Schaufeln vom Reaktionstyp ). Die Richtungsänderung und die Dampfbeschleunigung (bei Schaufeln vom Reaktionstyp) üben eine Kraft aus. Der resultierende Impuls treibt die Blätter vorwärts und bewirkt, dass sich der Rotor dreht. Dampfturbinentypen basierend auf der Schaufelgeometrie und dem Energieumwandlungsprozess sind:

- Impulsturbine

- Reaktionsturbine

Moderne Dampfturbinen verwenden häufig sowohl Reaktion als auch Impuls in derselben Einheit und variieren typischerweise den Reaktionsgrad und den Impuls von der Schaufelwurzel bis zu ihrer Peripherie. Die Rotorblätter sind normalerweise wie ein Impulsblatt an der Fäule und wie ein Reaktionsblatt an der Spitze aufgebaut.

Der Wirkungsgrad und die Zuverlässigkeit einer Turbine hängen von der richtigen Auslegung der Schaufeln ab. Daher ist es für alle an der Turbinentechnik beteiligten Ingenieure erforderlich, einen Überblick über die Bedeutung und die grundlegenden Konstruktionsaspekte der Dampfturbinenschaufeln zu haben. Das Engineering von Turbinenschaufeln ist eine multidisziplinäre Aufgabe . Es umfasst die Bereiche Thermodynamik , Aerodynamik, Maschinenbau und Werkstofftechnik .

Der Wirkungsgrad und die Zuverlässigkeit einer Turbine hängen von der richtigen Auslegung der Schaufeln ab. Daher ist es für alle an der Turbinentechnik beteiligten Ingenieure erforderlich, einen Überblick über die Bedeutung und die grundlegenden Konstruktionsaspekte der Dampfturbinenschaufeln zu haben. Das Engineering von Turbinenschaufeln ist eine multidisziplinäre Aufgabe . Es umfasst die Bereiche Thermodynamik , Aerodynamik, Maschinenbau und Werkstofftechnik .

Bei Gasturbinen sind die Turbinenschaufeln häufig die begrenzende Komponente. Die höchste Temperatur im Zyklus tritt am Ende des Verbrennungsprozesses auf und ist durch die maximale Temperatur begrenzt , der die Turbinenschaufeln standhalten können. Wie üblich setzen metallurgische Überlegungen (ca. 1700 K) dem thermischen Wirkungsgrad Obergrenzen. Daher verwenden Turbinenschaufeln häufig exotische Materialien wie Superlegierungen und viele verschiedene Kühlmethoden wie interne Luftkanäle, Grenzschichtkühlung und Wärmedämmschichten. Die Entwicklung von Superlegierungen in den 1940er Jahren und neue Verarbeitungsmethoden wie das Vakuuminduktionsschmelzen in den 1950er Jahren erhöhten die Temperaturfähigkeit von Turbinenschaufeln erheblich. Moderne Turbinenschaufeln verwenden häufigSuperlegierungen auf Nickelbasis , die Chrom, Kobalt und Rhenium enthalten.

Dampfturbinenschaufeln sind nicht so hohen Temperaturen ausgesetzt, müssen jedoch einem Betrieb mit zweiphasiger Flüssigkeit standhalten . Ein hoher Gehalt an Wassertropfen kann das schnelle Auftreffen und die Erosion der Schaufeln verursachen, die auftreten, wenn kondensiertes Wasser auf die Schaufeln gestrahlt wird. Um dies zu verhindern, sind beispielsweise Kondensatabläufe in der zur Turbine führenden Dampfleitung installiert. Eine weitere Herausforderung für Ingenieure ist die Konstruktion von Schaufeln der letzten Stufe der LP-Turbine. Diese Schaufeln müssen (aufgrund des hohen spezifischen Dampfvolumens) sehr lang sein, was enorme Zentrifugalkräfte hervorruftwährend der Operation. Daher sind Turbinenschaufeln Belastungen durch Zentrifugalkraft (Turbinenstufen können sich mit Zehntausenden Umdrehungen pro Minute (U / min), normalerweise jedoch mit 1800 U / min drehen) und Fluidkräften ausgesetzt, die zu Bruch-, Streck- oder Kriechfehlern führen können.

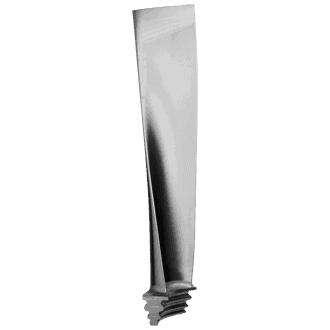

Turbinenschaufeln – Wurzel, Profil, Abdeckung

Turbinenschaufeln sind normalerweise in drei Teile unterteilt:

- Wurzel. Die Wurzel ist ein Konstruktionsmerkmal von Turbinenschaufeln, die die Schaufel im Turbinenrotor fixieren.

- Profil. Das Profil wandelt die kinetische Energie von Dampf in mechanische Energie der Schaufel um.

- Leichentuch. Die Abdeckung verringert die Vibration der Schaufel, die durch das Einströmen von Hochdruckdampf durch die Schaufeln induziert werden kann.

Verluste in Dampfturbinen

Die Dampfturbine ist keine perfekte Wärmekraftmaschine. Energieverluste neigen dazu, den Wirkungsgrad und die Arbeitsleistung einer Turbine zu verringern. Diese Ineffizienz kann auf die folgenden Ursachen zurückgeführt werden.

- Restgeschwindigkeitsverlust. Die Geschwindigkeit des Dampfes, der die Turbine verlässt, muss einen bestimmten absoluten Wert (v ex ) haben. Der Energieverlust aufgrund der absoluten Austrittsgeschwindigkeit des Dampfes proportional zu (V ex 2 /2). Diese Art von Verlust kann durch Verwendung einer mehrstufigen Turbine verringert werden.

- Vorhandensein von Reibung . In realen thermodynamischen Systemen oder in realen Wärmekraftmaschinen ist ein Teil der Ineffizienz des Gesamtzyklus auf die Reibungsverluste der einzelnen Komponenten (z. B. Düsen oder Turbinenschaufeln) zurückzuführen.

- Dampfleckage. Der Turbinenrotor und das Gehäuse können nicht perfekt isoliert werden. Eine gewisse Menge Dampf tritt aus der Kammer aus, ohne nützliche Arbeit zu leisten.

- Verlust durch mechanische Reibung in Lagern. Jeder Turbinenrotor ist auf zwei Lagern montiert, dh zwischen jedem Turbinenmodul befinden sich Doppellager.

- Druckverluste in Regelventilen und Dampfleitungen. Zwischen den Dampferzeugern und der Hauptturbine befinden sich die Hauptdampfleitungs-Absperrventile (MSIVs), die Drosselklappenstoppventile und die Steuerventile. Wie bei der Rohrreibung sind die geringfügigen Verluste in etwa proportional zum Quadrat der Durchflussmenge . Die Durchflussmenge in den Hauptdampfleitungen ist normalerweise sehr hoch. Obwohl das Drosseln ein isenthalpischer Prozess ist, wird der für die Arbeit in der Turbine verfügbare Enthalpie-Abfall verringert, da dies eine Erhöhung der Dampfqualität des Auslassdampfes bewirkt .

- Verluste durch geringe Dampfqualität . Der ausgestoßene Dampf hat einen Druck, der weit unter dem atmosphärischen Wert liegt, und der Dampf befindet sich in einem teilweise kondensierten Zustand, typischerweise von einer Qualität nahe 90%. Ein höherer Gehalt an Wassertropfen kann das schnelle Auftreffen und die Erosion der Schaufeln verursachen, die auftritt, wenn kondensiertes Wasser auf die Schaufeln gestrahlt wird.

- Strahlungsverlust. Die Dampfturbine kann im stationären Zustand mit Einlassbedingungen von 6 MPa, t = 275,6 ° arbeiten. Da es sich um eine große und schwere Maschine handelt, muss sie wärmeisoliert sein, um Wärmeverluste an die Umgebung zu vermeiden.

Steuerung der Dampfturbine

Das Regieren der Dampfturbine ist das Verfahren zum Steuern der Dampfströmungsrate zu einer Dampfturbine, um die Drehzahl der Turbine unabhängig von der Belastung der Turbine ziemlich konstant zu halten. Die typische Hauptturbine in Kernkraftwerken, in der sich Dampf von Drücken um 6 MPa auf Drücke um 0,008 MPa ausdehnt, arbeitet mit Geschwindigkeiten von etwa:

- 3000 U / min für 50-Hz-Systeme für 2-poligen Generator (oder 1500 U / min für 4-poligen Generator),

- 1800 U / min für 60-Hz-Systeme für 4-poligen Generator (oder 3600 U / min für 2-poligen Generator).

Die Änderung der Last (Leistungsabgabe) während des Betriebs einer Dampfturbine kann einen erheblichen Einfluss auf ihre Leistung und ihren Wirkungsgrad haben. Kernkraftwerke (KKW) gelten traditionell als GrundlastquellenStrom, da sie auf einer Technologie mit hohen Fixkosten und niedrigen variablen Kosten beruhen. Dieser einfache Sachverhalt gilt jedoch nicht mehr in allen Ländern. Der Anteil der Kernenergie am nationalen Strommix einiger Länder ist so groß geworden, dass die Versorgungsunternehmen die Manövrierfähigkeit ihrer Kraftwerke implementieren oder verbessern mussten, um die Stromversorgung an tägliche, saisonale oder andere Schwankungen anpassen zu können im Strombedarf. Dies ist beispielsweise in Frankreich der Fall, wo mehr als 75% des Stroms von KKW erzeugt wird und einige Kernreaktoren im Lastfolgemodus arbeiten .

Das Hauptziel beim Dampfturbinenbetrieb ist die Aufrechterhaltung einer konstanten Drehzahl unabhängig von der variierenden Last. Dies kann durch Regeln in einer Dampfturbine erreicht werden. Die wichtigsten Regelungsmethoden, die in Dampfturbinen verwendet werden, sind:

-

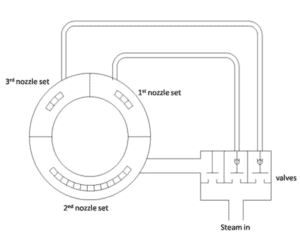

Düsensteuerung. Quelle: wikipedia.org Lizenz: CC BY-SA 3.0 Gas regeln . Die Hauptteile eines einfachen Drosselregelungssystems sind die Drosselklappenstoppventile und insbesondere Steuerventile zwischen Dampferzeugern und Hauptturbine. Das Hauptziel von Regelventilen ist die Reduzierung des Dampfdurchsatzes. Neben der Verringerung der Massenströmungsrate erfährt der Dampf einen zunehmenden Druckabfall über das Steuerventil, was tatsächlich ein isenthalpischer Prozess ist. Obwohl das Drosseln ein isenthalpischer Prozess ist, wird der für die Arbeit in der Turbine verfügbare Enthalpietropfen verringert, da dies eine Erhöhung der Dampfqualität des Auslassdampfes bewirkt .

- Düsenregelung . Bei der Düsensteuerung wird die Dampfzufuhr vom Hauptventil in zwei, drei oder mehr Leitungen unterteilt. Die Dampfströmungsrate wird durch Öffnen und Schließen von Düsensätzen reguliert, anstatt ihren Druck zu regulieren.

- Bypass regieren . Dies wird im Allgemeinen für das Überlastventil verwendet, das den Dampf direkt in die letzteren Stufen der Dampfturbine leitet. Während eines solchen Betriebs werden Bypassventile geöffnet und Frischdampf in die späteren Stufen der Turbine eingeleitet. Dies erzeugt mehr Energie, um die erhöhte Last zu befriedigen.

- Kombination von 2 und 3 .

Turbinenfahrt

Jede Dampfturbine ist außerdem mit Notreglern ausgestattet, die unter bestimmten Bedingungen zum Einsatz kommen. Im Allgemeinen wird eine ungeplante oder Notabschaltung einer Turbine als „ Turbinenauslösung “ bezeichnet. Das Turbinenauslösesignal initiiert schnelle Schließen von allen Dampfeinlaßventilen (zB Turbinen Absperrventilen – TSVs) zu blockieren Dampfströmung durch die Turbine.

Das Turbinenauslöseereignis ist ein postulierter Standardtransient, der im Sicherheitsanalysebericht (SAR) für Kernkraftwerke analysiert werden muss.

Bei einem Turbinenauslöseereignis führt eine Fehlfunktion einer Turbine oder eines Reaktorsystems dazu, dass die Turbine aus der Leitung auslöst, indem der Dampfstrom zur Turbine abrupt gestoppt wird. Die häufigsten Ursachen für eine Turbinenauslösung sind zum Beispiel:

- Die Drehzahl der Turbinenwelle steigt über den spezifischen Wert (z. B. 110%) hinaus – Turbinenüberdrehzahl

- Das Auswuchten der Turbine ist gestört oder auf hohe Vibrationen zurückzuführen

- Ausfall des Schmiersystems

- niedriges Vakuum im Kondensator

- manuelle Notauslösung der Turbine

Nach einer Turbinenauslösung wird der Reaktor normalerweise direkt von einem vom System abgeleiteten Signal ausgelöst. Andererseits löst das Reaktorschutzsystem bei jeder Reaktorauslösung ein Turbinenauslösesignal aus. Da im nuklearen Dampfversorgungssystem (NSSS) noch Energie vorhanden ist, wird das automatische Turbinenbypass-System die überschüssige Dampferzeugung aufnehmen.

Funktionsprinzip des Turbinengenerators – Stromerzeugung

Die meisten Kernkraftwerke betreiben einen einwelligen Turbinengenerator , der aus einer mehrstufigen Hochdruckturbine und drei parallelen mehrstufigen LP-Turbinen , einem Hauptgenerator und einem Erreger besteht. Die HP-Turbine ist normalerweise eine Doppelstrom-Impulsturbine (oder ein Reaktionstyp) mit etwa 10 Stufen mit ummantelten Schaufeln und erzeugt etwa 30-40% der Bruttoleistung der Kraftwerkseinheit. LP-Turbinen sind normalerweise Doppelstrom-Reaktionsturbinen mit etwa 5 bis 8 Stufen (mit ummantelten Schaufeln und mit freistehenden Schaufeln der letzten 3 Stufen). LP-Turbinen produzieren ungefähr 60-70% der Bruttoleistung der Kraftwerkseinheit. Jeder Turbinenrotor ist auf zwei Lagern montiert, dh zwischen jedem Turbinenmodul befinden sich Doppellager.

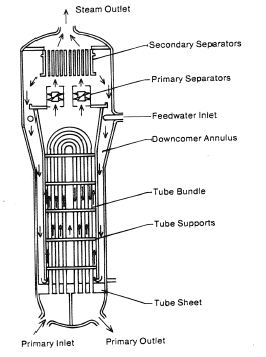

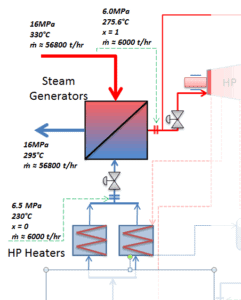

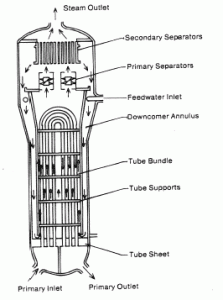

Vom Dampferzeuger zu den Hauptdampfleitungen – Verdunstung

Das Leistungsumwandlungssystem eines typischen PWR beginnt in den Dampferzeugern an ihren Mantelseiten. Dampferzeuger sind Wärmetauscher , mit denen Speisewasser aus Wärme, die in einem Kern eines Kernreaktors erzeugt wird, in Dampf umgewandelt wird . Das Speisewasser (Sekundärkreislauf) wird von ~ 230 ° C 500 ° F (durch Regeneratoren vorgewärmtes Fluid) auf den Siedepunkt dieses Fluids (280 ° C; 536 ° F; 6,5 MPa) erhitzt . Die Wärme wird durch die Wände dieser Rohre auf das Sekundärkühlmittel mit niedrigerem Druck auf der Sekundärseite des Wärmetauschers übertragen, wo das Kühlmittel zu Druckdampf verdampft ( Sattdampf 280 ° C; 6,5 MPa).. Der gesättigte Dampf verlässt den Dampferzeuger durch einen Dampfauslass und gelangt zu den Hauptdampfleitungen und weiter zur Dampfturbine .

Diese Hauptdampfleitungen sind in der Nähe der Turbine miteinander verbunden (z. B. über ein Dampferzeugerrohr), um sicherzustellen, dass die Druckdifferenz zwischen den Dampferzeugern den spezifischen Wert nicht überschreitet, wodurch das Systemgleichgewicht aufrechterhalten und eine gleichmäßige Wärmeabfuhr aus dem Reaktorkühlmittelsystem sichergestellt wird ( RCS). Der Dampf strömt durch die aus Sicherheitsgründen sehr wichtigen Hauptdampfleitungs-Absperrventile (MSIV) zur Hochdruckturbine. Direkt am Einlass der Dampfturbine befinden sich Drosselklappen und Regelventile . Die Turbinensteuerung wird durch Variieren dieser Turbinenventilöffnungen erreicht. Im Falle einer Turbinenauslösungmuss die Dampfzufuhr sehr schnell, normalerweise im Bruchteil einer Sekunde, getrennt werden, damit die Absperrventile schnell und zuverlässig arbeiten müssen.

Diese Hauptdampfleitungen sind in der Nähe der Turbine miteinander verbunden (z. B. über ein Dampferzeugerrohr), um sicherzustellen, dass die Druckdifferenz zwischen den Dampferzeugern den spezifischen Wert nicht überschreitet, wodurch das Systemgleichgewicht aufrechterhalten und eine gleichmäßige Wärmeabfuhr aus dem Reaktorkühlmittelsystem sichergestellt wird ( RCS). Der Dampf strömt durch die aus Sicherheitsgründen sehr wichtigen Hauptdampfleitungs-Absperrventile (MSIV) zur Hochdruckturbine. Direkt am Einlass der Dampfturbine befinden sich Drosselklappen und Regelventile . Die Turbinensteuerung wird durch Variieren dieser Turbinenventilöffnungen erreicht. Im Falle einer Turbinenauslösungmuss die Dampfzufuhr sehr schnell, normalerweise im Bruchteil einer Sekunde, getrennt werden, damit die Absperrventile schnell und zuverlässig arbeiten müssen.

Vom Turbinenventil zum Kondensator – Expansion

Typischerweise betreiben die meisten Kernkraftwerke mehrstufige Kondensationsdampfturbinen . In diesen Turbinen erhält die Hochdruckstufe Dampf (dieser Dampf ist nahezu gesättigter Dampf – x = 0,995 – Punkt C in der Abbildung; 6 MPa ; 275,6 ° C) von einem Dampferzeuger und gibt ihn an den Feuchtigkeitsabscheider-Nacherhitzer (MSR – ab). Punkt D). Der Dampf muss erneut erwärmt werden, um Schäden zu vermeiden, die durch Dampf von geringer Qualität an den Schaufeln der Dampfturbine verursacht werden könnten . Ein hoher Gehalt an Wassertropfen kann das schnelle Auftreffen und die Erosion der Schaufeln verursachen, die auftreten, wenn kondensiertes Wasser auf die Schaufeln gestrahlt wird. Um dies zu verhindern, sind Kondensatabläufe in der zur Turbine führenden Dampfleitung installiert.

Der feuchtigkeitsfreie Dampf wird durch Absaugdampf aus der Hochdruckstufe der Turbine und durch Dampf direkt aus den Hauptdampfleitungen überhitzt. Der Heizdampf wird in den Rohren kondensiert und in das Speisewassersystem abgelassen.

Der Nacherhitzer erwärmt den Dampf (Punkt D) und dann wird der Dampf zur Niederdruckstufe der Dampfturbine geleitet, wo er sich ausdehnt (Punkt E bis F). Der ausgestoßene Dampf kondensiert dann im Kondensator und hat einen Druck weit unter dem atmosphärischen (absoluter Druck von 0,008 MPa ) und befindet sich in einem teilweise kondensierten Zustand (Punkt F), typischerweise von einer Qualität nahe 90%. Hochdruck- und Niederdruckstufen der Turbine befinden sich normalerweise auf derselben Welle, um einen gemeinsamen Generator anzutreiben, sie haben jedoch separate Gehäuse. Der Hauptgenerator erzeugt elektrischen Strom, der dem Stromnetz zugeführt wird.

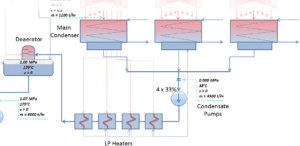

Vom Kondensator zur Kondensatpumpe – Kondensation

Der Hauptkondensator kondensiert den Abgasdampf aus den Niederdruckstufen der Hauptturbine und auch aus dem Dampfablasssystem. Der ausgestoßene Dampf wird kondensiert, indem über Rohre geleitet wird, die Wasser aus dem Kühlsystem enthalten.

Der Hauptkondensator kondensiert den Abgasdampf aus den Niederdruckstufen der Hauptturbine und auch aus dem Dampfablasssystem. Der ausgestoßene Dampf wird kondensiert, indem über Rohre geleitet wird, die Wasser aus dem Kühlsystem enthalten.

Der Druck im Inneren des Kondensators wird durch die Umgebungslufttemperatur (dh die Wassertemperatur im Kühlsystem) und durch Dampfausstoßer oder Vakuumpumpen angegeben , die die Gase (nicht kondensierbare Stoffe) aus dem Oberflächenkondensator ziehen und in die Atmosphäre ausstoßen.

Der niedrigste realisierbare Kondensatordruck ist der Sättigungsdruck, der der Umgebungstemperatur entspricht (z. B. ein absoluter Druck von 0,008 MPa, was 41,5 ° C entspricht ). Es ist zu beachten, dass es immer einen Temperaturunterschied zwischen (um ΔT = 14 ° C ) der Kondensatortemperatur und der Umgebungstemperatur gibt, der sich aus der endlichen Größe und Effizienz der Kondensatoren ergibt. Da weder der Kondensator ein 100% effizienter Wärmetauscher ist, besteht immer ein Temperaturunterschied zwischen der Sättigungstemperatur (Sekundärseite) und der Temperatur des Kühlmittels im Kühlsystem. Darüber hinaus gibt es eine Konstruktionsineffizienz, die den Gesamtwirkungsgrad der Turbine verringert. Idealerweise würde der in den Kondensator abgegebene Dampf keine Unterkühlung aufweisen. Echte Kondensatoren sind jedoch so ausgelegt, dass sie die Flüssigkeit um einige Grad Celsius unterkühlen, um die Saugkavitation in den Kondensatpumpen zu vermeiden . Diese Unterkühlung erhöht jedoch die Ineffizienz des Kreislaufs, da mehr Energie zum Wiedererhitzen des Wassers benötigt wird.

Das Ziel, den niedrigsten praktischen Turbinenabgasdruck aufrechtzuerhalten, ist ein Hauptgrund für den Einbau des Kondensators in ein Wärmekraftwerk. Der Kondensator liefert ein Vakuum, das die dem Dampf entzogene Energie maximiert, was zu einer signifikanten Steigerung des Netzes und des thermischen Wirkungsgrads führt. Aber auch dieser Parameter (Kondensatordruck) hat seine technischen Grenzen:

- Durch Verringern des Turbinenabgasdrucks wird die Dampfqualität (oder der Trockenheitsanteil) verringert. Irgendwann muss die Expansion beendet werden, um Schäden zu vermeiden, die durch Dampf von geringer Qualität an den Schaufeln der Dampfturbine verursacht werden könnten .

- Durch Verringern des Turbinenabgasdrucks wird das spezifische Abgasdampfvolumen erheblich erhöht, was große Schaufeln in den letzten Reihen der Niederdruckstufe der Dampfturbine erfordert.

In einer typischen Nassdampfturbine kondensiert der Abgasdampf im Kondensator und es liegt ein Druck weit unter dem Atmosphärendruck (absoluter Druck von 0,008 MPa, was 41,5 ° C entspricht). Dieser Dampf befindet sich in einem teilweise kondensierten Zustand (Punkt F), typischerweise von einer Qualität nahe 90%. Beachten Sie, dass der Druck im Kondensator auch von den atmosphärischen Umgebungsbedingungen abhängt:

- Lufttemperatur, Druck und Luftfeuchtigkeit bei Abkühlung in die Atmosphäre

- Wassertemperatur und Durchfluss bei Abkühlung in einen Fluss oder ein Meer

Eine Erhöhung der Umgebungstemperatur bewirkt eine proportionale Erhöhung des Drucks des Abgases ( ΔT = 14 ° C ist normalerweise eine Konstante), daher nimmt der thermische Wirkungsgrad des Leistungsumwandlungssystems ab. Mit anderen Worten kann die elektrische Leistung eines Kraftwerks mit den Umgebungsbedingungen variieren , während die Wärmeleistung konstant bleibt.

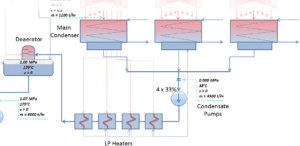

Der kondensierte Dampf (jetzt Kondensat genannt) wird im Hotwell des Kondensators gesammelt. Der Hotwell des Kondensators bietet auch eine Wasserspeicherkapazität, die für betriebliche Zwecke wie die Aufbereitung von Speisewasser erforderlich ist. Das Kondensat (gesättigte oder leicht unterkühlte Flüssigkeit) wird der Kondensatpumpe zugeführt und dann von Kondensatpumpen über das Speisewasserheizsystem zum Entlüfter gepumpt. Die Kondensatpumpen erhöhen den Druck üblicherweise auf etwa p = 1-2 MPa. Normalerweise gibt es vier Kreiselkondensatpumpen mit einem Fassungsvermögen von einem Drittel und gemeinsamen Ansaug- und Druckköpfen. Normalerweise sind drei Pumpen in Betrieb, eine im Backup.

Von Kondensatpumpen zu Speisewasserpumpen – Wärmerückgewinnung

Das Kondensat von Kondensatpumpen durchläuft dann mehrere Stufen von Niederdruck-Speisewassererhitzern , in denen die Temperatur des Kondensats durch Wärmeübertragung von Dampf erhöht wird, der aus den Niederdruckturbinen extrahiert wird. In der Kaskade sind normalerweise drei oder vier Stufen von Niederdruck-Speisewassererhitzern angeschlossen. Das Kondensat tritt mit ca. p = 1 MPa, t = 150 ° C aus den Niederdruck-Speisewassererhitzern aus und tritt in den Entlüfter ein. Das Hauptkondensatsystem enthält auch ein mechanisches Kondensatreinigungssystem zum Entfernen von Verunreinigungen. Die Speisewassererhitzer sind selbstregulierend. Dies bedeutet, dass je größer der Speisewasserfluss ist, desto größer ist die Wärmeabsorptionsrate des Dampfes und desto größer der Extraktionsdampfstrom.

Das Kondensat von Kondensatpumpen durchläuft dann mehrere Stufen von Niederdruck-Speisewassererhitzern , in denen die Temperatur des Kondensats durch Wärmeübertragung von Dampf erhöht wird, der aus den Niederdruckturbinen extrahiert wird. In der Kaskade sind normalerweise drei oder vier Stufen von Niederdruck-Speisewassererhitzern angeschlossen. Das Kondensat tritt mit ca. p = 1 MPa, t = 150 ° C aus den Niederdruck-Speisewassererhitzern aus und tritt in den Entlüfter ein. Das Hauptkondensatsystem enthält auch ein mechanisches Kondensatreinigungssystem zum Entfernen von Verunreinigungen. Die Speisewassererhitzer sind selbstregulierend. Dies bedeutet, dass je größer der Speisewasserfluss ist, desto größer ist die Wärmeabsorptionsrate des Dampfes und desto größer der Extraktionsdampfstrom.

In den Absaugdampfleitungen zwischen den Speisewassererhitzern und der Turbine befinden sich Rückschlagventile. Diese Rückschlagventile verhindern den Rückfluss von Dampf oder Wasser im Falle einer Turbinenauslösung, wodurch der Druck in der Turbine schnell abnimmt. Auf diese Weise in die Turbine eindringendes Wasser kann die Turbinenschaufel schwer beschädigen.

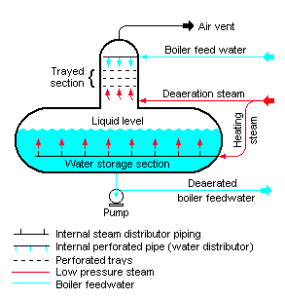

Entlüfter

Im Allgemeinen ist ein Entlüfter eine Vorrichtung, die zum Entfernen von Sauerstoff und anderen gelösten Gasen aus dem Speisewasser zu Dampferzeugern verwendet wird. Der Entlüfter ist Teil des Speisewasserheizungssystems. Es befindet sich normalerweise zwischen dem letzten Niederdruckheizgerät und den Speisewasser-Druckerhöhungspumpen. Insbesondere gelöster Sauerstoff im Dampferzeuger kann ernsthafte Korrosionsschäden verursachen, indem er an den Wänden von Metallrohren und anderen metallischen Geräten angebracht wird und Oxide (Rost) bildet. Darüber hinaus verbindet sich gelöstes Kohlendioxid mit Wasser zu Kohlensäure, die weitere Korrosion verursacht.

Im Entlüfter wird das Kondensat üblicherweise durch den aus der Dampfturbine extrahierten Dampf auf gesättigte Bedingungen erhitzt. Der Extraktionsdampf wird im Entlüfter durch ein System von Sprühdüsen und Kaskadenschalen gemischt, zwischen denen der Dampf versickert. Im Kondensat gelöste Gase werden dabei freigesetzt und durch Entlüften in die Atmosphäre oder in den Hauptkondensator aus dem Entlüfter entfernt. Direkt unter dem Entlüfter befindet sich der Speisewasserspeicher, in dem eine große Menge Speisewasser bei nahezu Sättigungsbedingungen gespeichert wird. Im Falle einer Turbinenauslösung kann dieses Speisewasser Dampferzeugern zugeführt werden, um den erforderlichen Wasserbestand während des Übergangs aufrechtzuerhalten. Der Entlüfter und der Speichertank befinden sich normalerweise in großer Höhe in der Turbinenhalle, um eine ausreichende positive Nettosaughöhe (NPSH) am Einlass der Speisewasserpumpen sicherzustellen . NPSH wird verwendet, um zu messen, wie nahe eine Flüssigkeit an gesättigten Bedingungen ist. Das Absenken des Drucks auf der Saugseite kann zu Kavitation führen . Diese Anordnung minimiert das Risiko von Kavitation in der Pumpe.

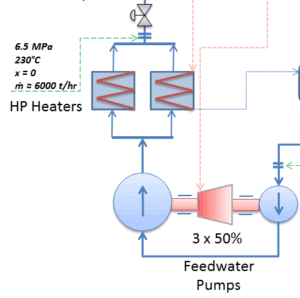

Von den Speisewasserpumpen zum Dampferzeuger

Das System der Speisewasserpumpen enthält normalerweise drei parallele Leitungen ( 3 × 50% ) von Speisewasserpumpen mit gemeinsamen Saug- und Druckköpfen. Jede Speisewasserpumpe besteht aus dem Booster und der Hauptspeisewasserpumpe . Die Speisewasserpumpen (normalerweise von Dampfturbinen angetrieben) erhöhen den Druck des Kondensats (~ 1 MPa) auf den Druck im Dampferzeuger (~ 6,5 MPa).

Das System der Speisewasserpumpen enthält normalerweise drei parallele Leitungen ( 3 × 50% ) von Speisewasserpumpen mit gemeinsamen Saug- und Druckköpfen. Jede Speisewasserpumpe besteht aus dem Booster und der Hauptspeisewasserpumpe . Die Speisewasserpumpen (normalerweise von Dampfturbinen angetrieben) erhöhen den Druck des Kondensats (~ 1 MPa) auf den Druck im Dampferzeuger (~ 6,5 MPa).

Die Druckerhöhungspumpen bieten die Hauptspeisewasserpumpe Saugdruck erforderlich. Diese Pumpen (beide Speisewasserpumpen) sind normalerweise Hochdruckpumpen (normalerweise vom Typ Kreiselpumpe ), die aus dem Entlüftungswasserspeicher, der direkt unter dem Entlüfter montiert ist, saugen und die Hauptspeisewasserpumpen versorgen. Der Wasseraustrag aus den Speisewasserpumpen fließt durch die Hochdruck-Speisewassererhitzer , tritt in den Sicherheitsbehälter ein und fließt dann in die Dampferzeuger .

Der Speisewasserfluss zu jedem Dampferzeuger wird durch Speisewasserregelventile ( FRVs ) in jeder Speisewasserleitung gesteuert . Der Regler wird automatisch durch Dampferzeugerfüllstand, Dampfstrom und Speisewasserstrom gesteuert.

Die Hochdruck-Speisewassererhitzer werden durch Absaugdampf aus der Hochdruckturbine HP Turbine erwärmt. Abflüsse aus den Hochdruck-Speisewassererhitzern werden normalerweise zum Entlüfter geleitet.

Das Speisewasser ( Wasser 230 ° C; 446 ° F; 6,5 MPa ) wird durch den Speisewassereinlass in den Dampferzeuger gepumpt . Im Dampferzeuger wird das Speisewasser (Sekundärkreislauf) von ~ 230 ° C bis zum Siedepunkt dieser Flüssigkeit (280 ° C; 536 ° F; 6,5 MPa) erwärmt . Das Speisewasser wird dann verdampft und der unter Druck stehende Dampf ( Sattdampf 280 ° C; 6,5 MPa) verlässt den Dampferzeuger durch den Dampfauslass und gelangt zur Dampfturbine, wodurch der Zyklus abgeschlossen wird.

……………………………………………………………………………………………………………………………….

Dieser Artikel basiert auf der maschinellen Übersetzung des englischen Originalartikels. Weitere Informationen finden Sie im Artikel auf Englisch. Sie können uns helfen. Wenn Sie die Übersetzung korrigieren möchten, senden Sie diese bitte an: translations@nuclear-power.com oder füllen Sie das Online-Übersetzungsformular aus. Wir bedanken uns für Ihre Hilfe und werden die Übersetzung so schnell wie möglich aktualisieren. Danke.